大家好,今天推送的文章来自于发表在Journal of Agricultural and Food Chemistry.上的“Production of Propionate by a Sequential Fermentation−Biotransformation Process via L‑Threonine”,通讯作者为中国科学院微生物研究所的于波。

丙酸(PA)作为防腐剂被广泛添加到动物和人类的食品中。虽然石化路线生产的PA被广泛使用,但客户始终更喜欢以生物基为原料生产的食品添加剂。因此,利用可再生资源进行PA生产的生物技术越来越受到重视。

目前,PA的发酵生产主要由丙酸杆菌在厌氧条件下进行。研究人员发现,使用不同的碳源和优化的发酵条件,能使PA产量有所提高。例如,Zhang等报道了一种工程丙酸杆菌在纤维床生物反应器中发酵约3个月后,PA生产效价超过100 g/L。然而,长时间的厌氧发酵使目前发酵工艺的经济不实惠。因此,由于不可避免的副产物(如醋酸盐和琥珀酸盐)与PA生产途径紧密耦合,因此,只有一小部分PA以低纯度进行生物生产。丙酸杆菌通过适应获得的H+-ATP酶表达和耐酸性增加,从而增加了PA的产生。科研工作者们对丙酸菌的基因改造也进行了一些研究,包括该途径中关键基因的缺失或过度表达,以及提高甘油利用能力。然而,仍需开展大量工作,通过代谢工程改善PA生产性能。

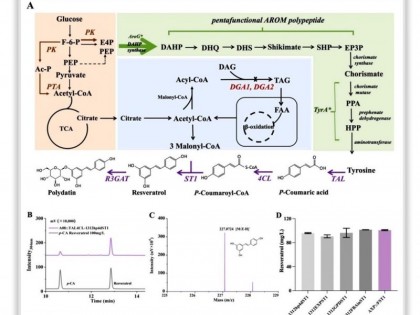

在作者之前的工作中,通过在生物安全的菌株Pseudomonas putidaKT2440中构建天然苏氨酸降解途径,已经很好地证明了一种来自本体氨基酸的L-苏氨酸的生物转化过程。如图所示,该生物转化过程仅释放CO2,这将显著促进下游产物清洁。

在48h内PA效价达到29.6 g/L, L-苏氨酸在生物转化过程中的摩尔产率为99.8%。一个主要的促进因子超家族转运体(PP_1271−1273)被证实参与了PA耐受性。最近的一项研究表明,甜瓜的一种丙酮酸脱羧酶可以使2-氧代丁酸酯、2-氧代戊酸酯和2-氧代戊酸酯脱羧基,分别形成丙醛、丁醛和戊醛以及分支的α-酮酸链。丙酮酸脱羧酶以其对一系列化学应激源的显著耐受性而闻名,并已广泛应用于有毒底物的生物转化,例如将呋喃化合物转化为呋喃甲酸。根据这些数据,在这里,作者提出了从L-苏氨酸生产PA的新途径。通过这种方式,从L-苏氨酸脱氨基的2-酮丁酸被设计成被适当的脱羧酶裂解成丙醛和二氧化碳,然后被内部酶氧化成PA。这种不依赖CoA且仅作为副产物的CO2途径可促进L-苏氨酸以高生产率和高纯度生产PA。

Zhong等人通过引入发酵单胞菌丙酮酸脱羧酶(ZmPDC),构建了一条高丝氨酸衍生的1,3-丙二醇生产非天然途径。该酶能将4-羟基-2-乙基丁酸酯裂解成3-羟基丙醛。考虑到分子相似性,作者首先选择ZmPDC来完成该途径。在本研究中,选择先前通过删除分支和丙酸降解途径以及BKD途径和L苏氨酸通透性的过度表达而构建的菌株PS08作为起始菌株。苏氨酸脱氨步骤首先通过重组大肠杆菌得到加强。大肠杆菌ilvA基因,由LAC启动子驱动,进入菌株PS08的染色体位点。还删除了LACI(PP_3415)基因以增强LACI启动子的功能。为了专门评估“脱羧酶”途径,需要破坏原始的BKD途径。然后,从Z. mobilis的基因组DNA中通过PCR扩增ZMPDC基因。如下图所示,在生物转化过程中,所得菌株PS31可在12小时内从100 mML-苏氨酸中生成60 mM丙酸盐,这高于具有CoA依赖途径的起始菌株PS08的数据。在此生物转化过程中,如果不添加苏氨酸,则不会产生丙酸盐。

天然的硫酯酶,TesB和PP_4975,已经被证明是负责丙酸杆菌中辅酶A 的生产。虽然BKD途径已经被破坏,但PDH的类似功能不能排除。因此,作者删除了TesB和PP_4975基因,以进一步阻断CoA依赖的通路。这些结果表明,由于BKD在菌株PS31和PS32中已经失活,因此PDH在丙酸生产中起着促进作用。虽然引入PDC完成了L-苏氨酸的丙酸生产,但效率并不高,因为即使将反应时间延长至36小时也会产生35.4 mM丙酸盐。因此,探索其他具有高活性的脱羧酶是必须的。

乳酸菌中具有广泛底物范围的2-乙酰异戊酸脱羧酶(KIVD)已被用于构建性能良好的非天然醇生产途径。因此,kivD基因来源于L.Lactis密码子经过优化并插入LACI启动子(Plac)的位置。如图所示,与菌株PS32的数据相比,添加KIVD的菌株PS33产生的丙酸盐稍多。由于KIVD在染色体中的整合没有得到令人满意的结果,因此作者尝试以高拷贝数在pUCP18质粒中表达KIVD,并且根据RBS计算器的计算,KIVD的初始RBS强度设置为25个AU。将重组质粒pUCP18-kivD-RBS25导入菌株PS33,得到菌株PS34。带有启动子的KIVD的表位表达显著增加丙酸的产生。丙酸效价达到从99.6mM到100 mM。为了研究最佳生物转化温度,设定在37°C的温度更有利于该过程。

KIVD在基于质粒的系统中的高表达显著增加了苏氨酸的丙酸产量。因此,作者试图确定是否可以通过微调KIVD的表达来实现进一步的改进。pUCP18 kivD中的初始RBS强度为25 AU。作者进一步设计了在质粒系统中具有不同RBS强度(分别为400、720、1200和1400 AU)的KIVD表达,其由RBS计算器确定。以pUCP18为骨架质粒,构建了具有其他RBS强度的KIVD质粒,所有质粒均由Plac驱动。将这四种质粒依次转移到PS33,分别得到菌株PS35到PS38。通过添加初始浓度为600 mM的苏氨酸,对所得菌株以及菌株PS34进行测试,以评估丙酸盐的产量。

如图所示,25、400和720 AU的RBS强度表示丙酸盐生产的同等能力。值得注意的是,600 mML苏氨酸在24小时内被耗尽,菌株PS34在肉汤中累积20 mM2-酮丁酸时产生580 mML丙酸盐(43 g/L丙酸)。然而,当强度增加到1200 AU及以上时,丙酸盐产量明显下降,600 mML苏氨酸仅产生342 mM丙酸盐,。这些结果表明,过量的KIVD不利于丙酸的产生,而保持相对较高的KIVD表达水平至关重要

为了进一步降低操作成本,研究该工艺是否可以直接使用葡萄糖发酵产生的含苏氨酸的肉汤,这将显著降低整个成本,因为不需要对苏氨酸进行纯化。为了实现这一点,我作者设计了MG1655用于从葡萄糖中生产苏氨酸。将合成菌株命名为ST01,在42小时内用7.5%的浓度产生346 mM(41.2 g/L)L-苏氨酸。5 mM(0.45 g/L)醋酸盐作为肉汤中的主要副产物。考虑到在当前的工业环境中,通过发酵已获得>120 g/LL-苏氨酸的效价,本研究中获得的转化率相当低。然而,L-苏氨酸的高产并不是本研究的重点,作者只是为后续实验制作了发酵液。