刘世高,博士毕业于美国普渡大学。现任上海复宏汉霖生物技术有限公司总裁兼首席执行官。毕业后曾在斯坦福大学进行过博士后研究工作,担任过台湾国立中山大学的副教授,进入产业界后,曾先后担任美国UBI 公司研发副总裁、美国百时美施贵宝(Bristol-Meyers Squibb)及安进(Amgen)等国际顶级生物医药公司cGMP产业化生产厂的质量控制总监。拥有二十年生物技术药物研发、cGMP质量流程及CMC(化学生产控制)规范管理等领域的丰富经验;多种生物医药产品的全程开发经验,包括类风湿性关节炎药物Orencia 和结肠癌药物Vectibix;曾支持完成多种生物医药产品的全球药政机构申报,包括美国FDA, 美国农业部(USDA), 欧洲药品管理局(EMEA), 加拿大卫生局(Health Canada)和中国SFDA等,并接受了相应管理机构的批准前审查(PAIs);完成多种不同生物药原料及成品的分析方法开发和验证;拥有三种以上生物大分子知名药物及免疫治疗剂的早期开发经验;曾主管三家通过FDA认证的单抗、融合蛋白及EIA生物药生产机构的质量检控流程;建立cGMP质量控制的生化分析实验室,并推动其成功运作,推动管理机构审查;具有多年在cGMP生物制药机构内原料药和成品药的放行及稳定性测试、原料质量监控及放行和生产环境监控的管理经验;管理技术转化团队,完成合约生产和全球注册并直接领导技术转化分析的亚团队。是国际公认的单抗cGMP产业化生产专家。

日前,就国内生物制药行业发展相关问题,刘世高接受了生物谷专访。

刘世高:抗体生物药门槛高、市场广阔

生物制药是技术密集和资本密集的高科技产业,需要较高端的生产技术和大量资金支持研发和生产厂房建设,所以它的门槛比较高。

随着国内外人才流动越发频繁,不少海龟团队归国并创建了一批较高技术水平的公司,包括复宏汉霖,这类公司的技术水平已与欧美企业差距不大。

以前,国内缺资金,现在这种格局已经发生变化。越来越多的投资者愿意投资医药产业,未来产业发展前景可观。

我们看好抗体生物药物的发展,因为社会上未满足的病患需求在持续增大。进口药昂贵,某些药物一疗程可达几十万人民币,如果它未被纳入国家和地方的医保的话,一般老百姓负担不起,只有3%-5%的最有钱的老百姓可以负担。如果我们便宜一半的话,就可以满足非常多的病患需求。

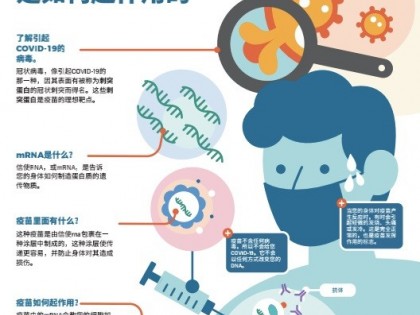

刘世高:相较于疫苗,单抗更有可能受到重视

因为这次H7N9禽流感事件,疫苗会受到很大的重视,但是疫苗以预防为主,从疾病治疗的角度来看,对于癌症等这类"大病",单抗已被证明在这方面的治疗上是非常好的药物。

目前我们研发的几种单抗可以让病人五年的复发率降低一半,也就是说病人在五年的存活率提高一倍。

而且,现在我们已经可以利用先进的技术让生产成本大幅地降下来,也就说未来的售价也会相应地大幅度降低,据估测,至少会削减50%的售价。从而造福更多的老百姓,这也是我们公司研发的最大宗旨。

复宏汉霖第一个单抗生物药是罗氏制药美罗华(Rituxan)的生物相似药,已于2011年12月申报临床,目前已经进入CDE审批阶段,预估可以于今年第三季度获得批准,进入临床试验。我们第二个单抗产品是罗氏赫塞汀(Herceptin)的生物相似药,已于2012年12月申报临床,目前等待CDE审批中。

刘世高:担心盲目投资反而会带来严重的质量隐患

生物制药在国内行业发展中存在的最大瓶颈是技术,国内并不缺资金。

多数企业并未掌握欧美先进的生产及质量技术,或仅掌握部分技术,生产出来的产品很容易存在质量问题,如果监管部门对产品质量的监管力度不足,且监管经验不足,很容易导致不合格的产品流入市场(生产一批单抗药物的成本极高,国内多数企业不会将质量有问题的次级品丢弃)。因此,技术和监管并重缺一不可。

不少投资人并不知晓其背后技术及质量的复杂性及伴随的高风险,盲目投资、盲目产业化反而会带来严重的质量隐患。这也是我个人非常担心的。

刘世高:质控离不开经验积累

质控是门学问,经验很重要。

单抗的生产,是采用哺乳动物细胞经过高密度大规模培养所制造,牵涉到复杂的生物工程和化学工程技术,其中大大小小的技术及质控环节甚多,往往牵一发而动全身,如果没有经验,短期内摸索困难。尤其是QC及QA方面的技术及know-how,更需要丰富的经验才能处理得当。比如,生产过程中,难免会出现各种大小不一的偏差,如何判断产品是否合格,而做出正确的放行决定?如果技术上或生产过程中出现偏差,怎样处理这一批成本高达几百万甚至上千万的产品? 更重要的是,质量源于设计,若在研发及GMP厂房设计阶段就没有打下好的基础,未来会有层出不穷的质量问题。这点与传统化学制药差别很大,缺乏经验或know-how很难处理得当。

对于质控,复宏汉霖一直非常重视。我本人及生产部门副总陈本仁在质控及质保方面都有丰富经验(我们在美国著名大药厂曾从事多年相关cGMP单抗生产的QC及QA工作)。多数同事相关经验都在十五年以上的,因此全部按照欧美的做法,落实到检测需要的方法和结构确证,相似性对比的实验等生产工艺的每一步,都可以做到质量可控,可重复,最终确保产品的质量。

刘世高:不建议使用“生物仿制药”这个名称

由于不知道原厂的生产工艺和制程,复宏汉霖也做了很多自主研发,主要表现在糖基结构的改进上,其蛋白和原厂并不完全相同,因此不同于生物仿制药,我们把这种生产称之为生物相似药。

另外,我们不建议使用“生物仿制药”这个名称。主要原因有两点。

一方面,开发Biosimilar的公司,一般不知道原研药的生产工艺、制造及检定规程,如何仿制?制造及检定规程是在本品研发过程中经过本公司长时间摸索、自主研发而获得,而非仿制。而规程的优劣又与产品质量有非常密切的关系。因此生物相似药的研发难度,介于仿制药及原创药之间,不可以用仿制药的思维来看待或管理生物相似药。

另外一方面,带有糖基修饰的生物大分子药物结构十分复杂,每一批生产出的糖基组成及其分布都不一样,要“仿制”出和原研药100%相同结构的“仿制药”药物分子几乎不太可能。这和仿制化药的概念截然不同。(化药一般可以依据有机化学原理推出其合成路径,而且可以仿制出100%相同结构的化学分子)。因此,这类药物和原研药相比较,只能是相似,而非相同。考虑到大分子药物本身及其生产工艺过程的复杂性,既使是原研药厂生产的不同批号的大分子药物也不可能存在绝对的相同性。