6-氨基青霉烷酸(6-aminopenicillanic acid, 6-APA)由青霉素钾盐裂解而成,是生产半合抗青霉素类抗生素重要中间体。其用途主要集中在两个方面,一个是作为合成氨苄西林和阿莫西林等半合成青霉素药品的主要中间体;二是作为扩环后成为7-ADCA的主要原料,而我国目前将6-APA扩环后成为7-ADCA的工艺尚未成熟,故6-APA第二类用途的需求量较小,目前主要集中在第一个用途。据了解,2010年全国6-APA产能已达1.65万吨,2011年为2.1万吨,2012年为2.8万吨,2013年已达3万吨左右,增长速度十分惊人。

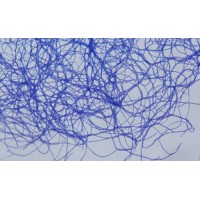

关于6-APA的生产,目前各大制药厂商采用的均为产业升级后的酶法制备工艺,即以青霉素钾盐为原料,在固定化青霉素G酰化酶的作用下水解生成6-APA,相较于过去化学合成来说,大大减少了环境污染,并提高了产品收率和产品质量。因而水解型青霉素G酰化酶在制备工艺中重中之重,开发活性高且重复使用批次多的固定化酶,将会进一步降低6-APA的生产成本。

技术特点

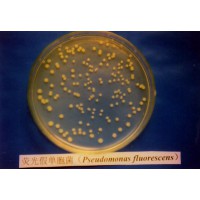

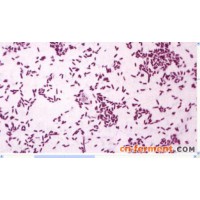

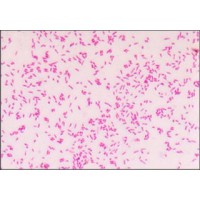

本项目将青霉素G酰化酶重组到基因工程菌中,如大肠杆菌、枯草芽孢杆菌、毕赤酵母等,并实现大规模发酵培养,发酵酶活单位可达到四万以上。开发的固定化酶重复批次可达800批以上,单次反应在90min内底物转化率在99%以上。与各大制药厂商现有技术相比,我们所开发的固定化酶处于领先水平。

后续将从发酵工艺和固定化工艺两个方面继续进行优化,不断提高酶的发酵单位酶活和固定化酶的重复使用批次。

研究阶段

目前该项目处于公斤级规模的中试研究阶段。

投资收益

6-APA在2013年全国产量已达3万吨。近来随着阿莫西林的市场回暖,阿莫西林的总产量达到1.8万吨左右,对6-APA的需求量进一步增加。固定化青霉素G酰化酶的重复使用批次越高,其在6-APA生产中所占的成本就越低。以每公斤6-APA节约成本按1元来计算,若年产5000吨6-APA,则每年可节约成本500万元,具有极大的利润空间。