抗生素生产一般采用纯种发酵,在生产中出现染菌问题是不可轻视的。轻度染菌会影响到本批发酵产品的单位和收率,还可能会为下批生产埋下继续染菌的祸根,严重的染菌除严重影响产品产量和质量外,极可能造成生产不能有序进行或无法进行。尤其是发酵罐处在发酵的最末阶段,其染菌直接影响到产品优劣和得率,染菌的途径也很多,笔者在深入一线实践的过程中总结了一些经验,对于预防发酵罐染菌有一定的帮助。下面结合实际生产对抗生素发酵罐染菌原因从物料、设备、蒸汽(空气)和人为因素等方面作以分析。

1物料因素造成染菌

1.l 物料在存放中变性 由于库房条件所限,物料在存放中会受到挤压、受潮而结块,这些块状固体物在消毒当中蒸汽难以穿透,从而有可能染菌。

若购入的物料粒度太大(如玉米粉中掺杂有较多玉米粒)这样的培养基进入发酵罐在灭菌时很难被完全“煮熟”,这也是染菌可能性之一,对此应在打料泵后装置筛板过滤器来解决。笔者在实践中还发现有因物料发霉而造成染菌的情况,这样即使该批发酵液运转下去也会影响产品质量。

1.2培养基中豆油对消毒质量的影响 抗生素发酵常将食用豆油作为碳源和消泡剂,其用量较大(约占培养基总体积的26.7%),当进行消毒时会在杂菌菌落周围形成一层油膜而起到屏障作用,难以消透,这就需要有较高的温度和压力将其破碎以达到彻底灭菌目的。

1.3原料产地不同的影响稳定原料产地是抗生素生产所必须的,不同的产地,其原料的优劣、主要成分含量、pH值及粒度等指标都是不同的。频繁变换原料产地,会造成消毒困难(如豆油产地变更会造成培养基消后泡沫过大,极可能造成冒顶逃液染菌),同时原料产地的变更会影响发酵水平。

2设备因素造成染菌

结构符合生产工艺要求,制作精细的发酵罐是保证生产正常运行的前提,及时检修是保证生产顺利、有序进行的必要措施。

2.1 罐内设备对消毒的影响 发酵罐内挡板、蛇管、支架等部件的合理尺寸,合理安装,搅拌桨类型的合理选用是保证发酵罐罐内状态的必须因素。

2.1.1罐内部件因素造成染菌在实践当中多次遇到罐内部件出现脱落、受损而使消毒工作不能顺利进行的情况;瓦套紧固、放置不当造成死角而使罐内消毒后有杂菌;蛇管出现渗漏;罐底加强板焊缝裂开出现死角而染菌;轴封不严;空气环流管上的小气孔被堵使其内部存在残料而导致染菌等情况。

2.1.2罐内管路因素造成染茵发酵罐内管道走向、分布是否合理会影响消毒质量,管径的选择有严格要求的,这些因素应在设计时充分考虑。在生产中要特别注意罐内管道是否受损,如由于消毒时进汽过猛而造成焊缝开裂,长期使用罐内管道易出现电化腐蚀而穿孔,应认真检查、及时补救,以免对设备造成更大的损坏和进一步影响发酵水平。

2.2罐体外设备因素造成染菌

2.2.1 靠罐阀门的影响 靠罐阀门是直接接触发酵液的,对其检修必须认真仔细,一般这类阀门因承压关系易出现泄漏或料液倒流而结垢、垫片受损程度大、紧固螺帽脱落及密封圈破损等情况,而这些情况若不及时解决极可能造成染菌。

2.2.2移种管路因素的影响移种管路由于使用频繁,其中会有积料,而这些积料在下次管道消毒时会积于移种二道阀,也可能会使移种管路抗生素阀堵塞而造成管道消毒不彻底,从而导致发酵罐染菌,故而移种管路要定期进行检修,保证其“无菌性”。

3蒸汽(空气)因素导致染菌

蒸汽和无菌空气是抗生素发酵生产中的必需品,其质量对于发酵水平起着决定性的作用。

3.1 蒸汽因素造成染菌蒸汽是抗生素发酵生产的命脉,泰乐菌素采用纯种发酵对蒸汽质量的要求更高。

3.1.1 蒸汽类型对消毒的影响 蒸汽主要有3种,即饱和蒸汽、不饱和蒸汽和过饱和蒸汽。饱和蒸汽指蒸汽温度和压力达到热力学平衡,蒸汽当中最后一滴水恰好完全转变为气态。其热量较高,潜热较大,具有较强的穿透能力,是生产中理想的蒸汽状态;不饱和蒸汽即饱和蒸汽中带有水分,常由于输送中能量损失而形成,热量较低,穿透力差;过饱和蒸汽即饱和蒸汽温度继续升高形成(压力不变时),它虽有高于饱和蒸汽的温度但穿透力很差。所以蒸汽的优劣是灭菌的关键之一,如果生产企业所用热电厂蒸汽一直不稳定,时有过热和不饱和情况产生,会造成消毒工作不能正常进行,灭菌效果不佳,染菌机会倍增。

3.1.2拥有合理的蒸汽管线设计蒸汽管路时要充分考虑其走向和连接是否影响蒸汽质量,一般可遵循如下原则:(1)安装合理,不留多余甩头,减少死角;(2)考虑停闭蒸汽的安全性,如冷水管路、空气管路和蒸汽支管的连接等;(3)蒸汽总管和支架上尽量少装阀门;(4)做好蒸汽管路的清理工作。合理、科学的管路分布能够最大程度地降低蒸汽损耗,尽量保证灭菌用汽的饱和性,增强灭菌效果。

3.2空气因素的影响无菌空气既能维持罐内压强,又为好氧菌提供溶氧。

3.2.1理想的空压机 以前采用的油润滑空压机,其压缩产生的高温使润滑油带人空气对过滤器造成污染,严重者进入发酵罐造成染菌,同时由于压缩效果不佳常有水带入管道,油水会使过滤器效能降低染菌率很高。鉴于此,我们选用水润滑的往复式空压机,其二次压缩的功能可保证空气无菌,同时降温中采用露点排水能有效减少水分含量,为发酵带来好处。

3.2.2 空气管路的清洁铸铁管道带锈严重地损害了各级过滤器膜芯,使公司在经济上受损,使发酵水平受限,染菌由此而多。自空压机至总过滤器宜采用抛光性能好的不锈钢管道,这样能避免由铸铁管道中带来铁屑。

4人为因素的影响

抗生素生产从设计到产品始终都离不开人,人为因素在染菌上占有一定的比重,所以在科学的生产工艺条件下规范人员的操作,制定合理的岗位操作规程并严格执行,是保证生产的必要措施。其前提是增强员工的责任心,消毒工作要求员工百密不疏、精心细致地操作,做到责任心与技能并重。比如,在升温不到100℃时控制排汽阀进行升压,是造成假压的因素之一,因为罐内的不凝气体未被完全排出,这样事实上的保温保压过程是不会彻底杀死杂菌的,反而增加了染菌几率;检修靠罐阀时不精心造成泄露而染菌;保压期间没有密切注意罐压与总汽压变化,造成培养基倒流而未采取相应措施造成灭菌不彻底等等,所以高超的技能背后还要有很强的责任心,这样才能尽可能地降低染菌机会。

5解决染菌的途径

5.1 物料方面 物料应存放于干燥通风之处,严格控制库内温度、湿度避免受潮变质,同时应有足够的空间存放物料,并且做到“先入先出”,免于长期密集堆压而结块、发热变坏;把控来料质量,稳定产地,级别要合乎标准。

坚持合理的投料次序即在占预配体积2/3的常温饮用水中依次投入无机盐类和其它固体料,投完料再加入饮用水到规定体积,充分搅拌(严禁热水投料,防止结块,造成灭菌不彻底)。控制合适的打料体积,打料体积过小,装料系数底,发酵总亿下降;打料体积过大,易出现泡沫顶罐引起跑料、染菌,造成损失。

5.2设备方面罐内清洗仔细,不能有残料,避免其结成焦化物,而埋下染菌祸根。

严密检查罐内部件的密封性、紧固性,防止检修不到位造成的生产事件,应仔细检查蛇管是否有渗漏,避免严重染菌。

检查各支管、法兰、阀门(尤其是靠罐阀门)的严密度及通畅情况;检查阀座、阀芯有无焦化物和料液存在,若有应及时彻底清除,避免杂菌滋生,引起染菌。

及时清除罐内档板背后、搅拌轴底瓦支架、蛇管靠罐壁面及其支架底部等死角;罐外自控补料系统进排汽不到的死角。

定期做好罐体与靠罐部件、自控补料系统和移种管路的严密性检查工作,可以保证实罐灭菌、移种及补料过程的无菌性,也为纯种发酵过程增加安全系数。

5.3空气(蒸汽)方面

5.3.1 空气系统定期检查、清扫、更换预过滤器,中高效过滤器芯,辅以相应的检测手段,使之始终保持性能良好稳定;对高效过滤器进行高温灭菌频次不宜过高;更换各级过滤器芯应集中完成,以减少空气压力、流量不稳定造成的染菌机会;考虑气候因素,各级过滤器和空气管道上的排气阀应保持畅通,以免积水而滋生杂菌。

5.3.2 蒸汽质量的保证抗生素实罐灭菌要求总蒸汽压力不得低于0.400 Mpa,移种管路灭菌时末端压力不得低于0.250 Mpa。实罐灭菌要求各路进汽依据管道尺寸、蒸汽压力尽量做到平衡,避免进汽不均,罐内局部温度不同而影响灭菌效果。要根据不同的蒸汽类型,总结不同的灭菌方法,使培养基得到良好的灭菌。

6结语

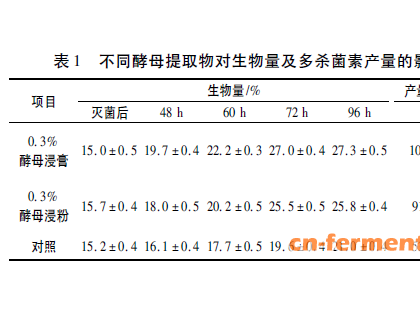

染菌的途径和原因是多方面的,诸如当地气候变化,当地空气质量,设备条件,设计系统因素,工艺条件,人员职业素质等等,抗生素工作者还需寻求更多的途径来达到避免染菌的目的。据统计引起发酵罐染菌的因素及其所占比重见表1。

分析染菌原因也可从以下方面判断:从染菌时间分析,发酵早期染菌可能原因有种子带菌、培养基或设备灭菌不彻底、移种操作不当、空气带菌等;发酵后期染菌可能原因有补料时污染、设备渗漏、操作问题等。从菌型上分析,若染芽孢杆菌,可能是培养基或设备灭菌不彻底、空气带菌引起。从染菌规模上分析,若大面积染菌,且所染的是同一种杂菌,一般是空气系统出现问题,若个别罐连续染菌一般是设备问题。

总而言之克服染菌是一项长期而复杂的工作,要求生产人员既有相应的理论知识,掌握灭菌的原理,又有丰富的实践经验,较强的分析和解决问题的能力,同时要多关注细节,加以重视才能有效的遏制抗生素生产中的染菌问题。

在线客服

QQ咨询

电话咨询 13720223167

13720223167

扫码咨询