倪宁 马学军 宁夏伊品生物科技股份有限公司

【摘要】 对目前氨基酸盐比如赖氨酸硫酸盐的喷雾流化床制备方法,从运行能耗成本的影响因素,比如料液干物含量、返料量、有效温度差、内加热供热、电耗、蒸汽消耗、雾化能量消耗、固体处理消耗、生产线控制方式进行分析。指出发展方向是开发出适应高干物含量料液、返料量低、有效温度差大、内加热供热优良、电和蒸汽及雾化能量消耗低、固体处理优化、控制方式先进的流化床技术。

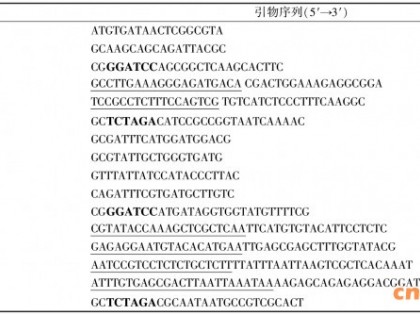

【关键词】流化床造粒1 微观机理2 设备原理3 赖氨酸4 颗粒形态5 配置6 分代技术7 高品质8

低能耗

序论

喷雾流化床颗粒制备方法属于干燥作业,涉及国民经济的广泛领域,干燥技术的节能与环保问题十分重要。

生物发酵产品工厂大部份已转移到了中国、东南亚等发展中国家,比如我国赖氨酸盐类的总产量已占世界总产量的75%左右,生物发酵过程的节能减排、清洁生产和资源化利用在国家“十一五”和“十二五”规划中均被列为技术进步的重要领域。

连续式流化床造粒特别适合L-赖氨酸、苏氨酸、色氨酸等行业中的发酵液、尾液调配料的喷雾干燥造粒。主要用途:连续式流化床造粒包衣;晶种可为各种粉末、颗粒;料液可为润湿剂、浓缩液、各种发酵液、粘结剂、悬浮液;形式为粉末造粒、颗粒涂层、颗粒包衣;功能为连续喷雾流化床造粒、连续结晶、包衣、过瘤胃防护等。

喷雾流化床传统制备方法,存在适应料液干物含量偏低、返料量偏大、有效温度差低、内加热供热不良、电和蒸汽及雾化能量消耗大、固体处理消耗大、自动控制程度低的各种缺陷。

发展方向是开发出适应高干物含量料液、返料量低、有效温度差高、内加热供热优良、电和蒸汽及雾化能量消耗低、固体处理优化、控制方式先进的综合性流化床技术。

运行成本的影响因素

运行成本:体现在料液干物含量、不合格颗粒返料量、进风温度或有效温度差、内加热配置、电和蒸汽及雾化能量消耗、固体处理、自动化程度。

1、料液干物含量

经计算和大量工程经验验证,浓缩的方法蒸发一吨水、约需消耗蒸汽0.3吨,喷雾的方法蒸发一吨水、约需消耗蒸汽2-3.5吨,内加热流化床约需消耗蒸汽1.35-1.8吨,很简单得出结论:

目前干燥发酵等各种料液中的水份时,浓缩是最经济的方法,所以理论合理的方法就是先采用浓缩蒸发的方式,将原始料液尽可能的蒸发到高干物含量料液,对于赖氨酸硫酸盐料液而言可以达到60-65%的干物含量。

流化床造粒设备经计算得知,在生产线蒸发量不变的前提下,干物浓度增加1%,主机产能会增加4%。,所以一条生产线主机配置不变时、干物含量越大、产量越大,单位能耗越低。

目前市场上大部份赖氨酸盐厂家因为受现有喷雾流化床技术限制,料液干物含量正常在48-53%,过高后出现系统内粉尘偏大、喷枪挂料、连续生产时间只有4-10天的现象,从浓缩可以蒸发到的干物含量看,笔者提出这条技术路线有很大的提升空间。

2、不合格颗粒返料量

对于生产线而言,不合格颗粒作为固体反复加工处理、烘干、粉碎、冷却是产生运行成本重大的一块,不合格颗粒占造粒床排出半成品量的比例越大,生产线运行成本越高。

目前市场上大部份赖氨酸盐厂家,不合格颗粒占造粒床排出半成品量的比例正常在20-50%之间,最理想的发展结果就是靠喷雾流化床自身产生晶种,返料量为零,笔者提出这条技术路线也有很大的提升空间。

3、进出风有效温度差

喷雾流化床造粒方法作为一种干燥设备,蒸发水份和加热物料是需要能量的,而能量提供的二个来源就是热风和内加热。

热风供热体现在公式Q =L×T,L是热风质量、T是进出风温度差,可见有效温度差越高,同样热风质量供热越大,有两种途径即提高进风温度和降低出风温度。

内加热体现在公式Q![]() =

=![]() ×A×

×A×![]()

![]() ,有效温度差也是提高供热量的重要方式,即可以提高加热管内温度和降低料层温度,料层温度可以认为接近出风温度。

,有效温度差也是提高供热量的重要方式,即可以提高加热管内温度和降低料层温度,料层温度可以认为接近出风温度。

目前市场上大部份赖氨酸盐厂家,进风温度在160-180度之间,出风温度在70-95度之间,不同技术有效温度差值达1:1.3之大,内加热管内温度正常在150-155度之间。

料层或出风温度的降低,另外直接的好处就是产品的温度损失变低,可以趋向为零。

产品的粉尘损失和温度损失越低,生产线才会更加符合环保要求。

笔者提出在进风温度无法提高的情况下,降低料层或出风温度才是增加有效温度差的途径,这需要开发出料层温度特别低也能良好运行的流化床技术。

4、内加热供热方式

经笔者实际使用分析,使用带有内加热器形式的流化床之后,效果达到电耗可以降低10-15%,蒸汽消耗可以降低20-40%的范围之内比较合理。

关于内加热器的使用统计分析:从公式Q![]() =

=![]() ×A×

×A×![]()

![]() 可知,内加热器提供的热量Q

可知,内加热器提供的热量Q![]() 受传热系数

受传热系数![]() 、换热面积A、温度差

、换热面积A、温度差![]()

![]() 三方面影响,在实际生产过程中三个变量是互相影响的,需要综合考虑,相比较而言,因为增加A的同时也会增加系统风阻力、增加风机电耗和降低系统稳定性,笔者提出增加传热系数

三方面影响,在实际生产过程中三个变量是互相影响的,需要综合考虑,相比较而言,因为增加A的同时也会增加系统风阻力、增加风机电耗和降低系统稳定性,笔者提出增加传热系数![]() 和增加温度差

和增加温度差![]()

![]() 比增加换热面积A更加可行、也更加节能。

比增加换热面积A更加可行、也更加节能。

5、电和蒸汽及雾化能量消耗

气:主要使用于雾化料液能量需要,目前喷雾方式有三种顶喷、侧喷、底喷,对于赖氨酸盐每生产一吨产品大约耗量在4-10立方0.3MPa压缩空气;顶喷可以避免喷枪在料层的雾化及实现喷枪雾化状态的可视,雾化能量小;侧喷因为喷枪出口就有大量物料,雾化能量需求大;底喷虽然也可以避免喷枪在料层的雾化,但因必须保证不挂料,雾化能量需求还是大于顶喷;笔者提出雾化能量有一个发展思路就是采用压力或离心式进行雾化,以降低雾化能量需求。

蒸汽:对于赖氨酸盐生产线,目前市场上每生产一吨产品,耗量在0.9-2.2吨蒸汽之间,随使用技术不同,差别很大;笔者提出热风和内加热的有效温度差越大,料液干物含量越高,生产线耗用蒸汽量就越低,蒸汽冷凝水的回收利用也可以降低汽耗5%左右。

电:对于赖氨酸盐生产线,目前市场上每生产一吨产品,消耗量在130-250度电之间,随使用技术不同,差别很大;笔者提出有效温差的提高,意味着风量就更少,同时造粒系统总压差也要降低,即生产线主要电功率(风机)的减小,造粒系统一次成品率的提高、代表着返料量减少、固体处理系统功率就减小。

6、固体处理消耗

体现在固体处理量、固体处理方式。目前市场上大部份赖氨酸盐厂家,固体处理总量为成品量的130-200%,固体处理方法均为对辊磨和粉碎机,笔者提出:

固体处理量:只有返料量的降低,固体处理总量才能降低,最大节能就是固体处理总量全为成品。

固体处理方法,对辊磨因为得到的为小颗粒,粉碎机得到的颗粒更小,理论上粉碎机的耗能更小。

7、控制方式和系统稳定性

目前赖氨酸盐生产线,离自动控制还差的很远,即各种互锁、自诊断、逻辑关系还有很大的提升空间;系统连续稳定运行时间,随技术的不同,在4-60天之间,差别很大,笔者提出:

生产线自动化程度越高,人工干扰越小,产品品质越稳定,人员需要量变低,人员费用将会降低。

系统稳定性越高,连续生产时间越长,开机及停机的无效损耗量才可以降低。

部份技术分析

对于类似65赖氨酸硫酸盐、苏氨酸、色氨酸、谷氨酸等行业中的发酵尾液,在造粒方法上,从以上可以看出,各个环节均有大量的技术提升空间,国外已经有不少发明类专利,专利保护性比较强,国内厂家都有必要避免侵权风险,这除了要对相应公司的专利进行研究,还要依靠研究单位对各种造粒原理和各派学说的深入研究、各种造粒设备的认知深度、具有深厚的造粒工程经验可参考。

笔者通过长期研究,对全流态化、混合喷、连续的喷浆造粒工艺进行完善,并在此基础上作出了新的研发,作出了新型专利2010201836361等一系列细节专利发明,经历了笔者前三代技术总结发明之后,定型的大型节能柔性连续流化床造粒包衣干燥成套技术,使用于赖氨酸盐流化床造粒时,可以达到以下水平:适应干物含量60-65% ,不合格颗粒(超出12-20目范围)返料量10-20%,进出风有效温度差达100度(进170、出70),内加热阻力层在3000Pa时供热量占总量比例达50%,每生产一吨产品压缩空气耗量为5立方0.3MPa压缩空气、蒸汽耗量为1吨、电耗量为140度,固体处理中冷却床全部用于处理成品、采用粉碎机方式处理不合格大颗粒,采用了包含料层温度自控、进风温度自控、喷枪流量自控、床层料位自控等自控方式、实现半自动化,系统稳定性也达到了30天以上。

笔者在深入研究流化床造粒的各种微观造粒原理、流化原理综合作用,结合多项专利技术的应用,在多种技术上实现国际、国内首创。产品对运行成本、运行稳定性、产品品质综合性能的提出让节能减排、清洁稳定操作、食品安全上升到了一个新的层次。

进一步的发展方向

开发出适应更高干物含量的流化床技术,比如70%;

降低不合格颗粒处理量,直到为零;

进一步提高有效温度差,比如进风180、出风65度;

降低内加热层的阻力、或提高内加热的供热比例;

直接的效果让压缩空气、蒸汽、电的综合能耗再降低20%;

让生产线具备一键式自动开停机、各种互锁、自诊断功能,连续生产稳定性实现季度化检修,即连续三个月。

结束语

在各种发酵液应用流化床造粒包衣设备迅速发展的今天,低能耗的喷雾流化床制备方法是一种发展方向,适应高干物含量料液、返料量低、有效温度差大、内加热供热优良、电和蒸汽及雾化能量消耗低、固体处理优化、控制方式先进的流化床技术,比如类似专利一种流化床造粒机ZL2010201836361的应用是发展方向之一。

参考文献:

1陈林书 制粒(丸)技术原理、设备的研究总结 第十一届全国干燥会议《论文集》

2陈林书 制粒、包衣的微观粒子作用机理、及操作要点 第十一届全国干燥会议《论文集》

3陈林书 流化制粒包衣设备的原理、组成及操作技术 第十一届全国干燥会议《论文集》

4陈林书 王新月 喷雾流化床造粒方法在赖氨酸硫酸盐类产品上应用的分析展望

2012年10月,《发酵科技通讯》

5陈林书 王新月 赖氨酸硫酸盐类产品应用喷雾流化床造粒得到的颗粒形态分析展望

2012年第10期,《中国饲料添加剂》

6陈林书 王新月 赖氨酸硫酸盐类产品应用连续喷雾流化床造粒技术的生产线配置

2012年第9期,《食品与发酵工业》

7陈林书 王新月 田保玉 杨波 刘合平 移昌民 连续流化床造粒包衣技术的开拓与发展

2013年第3期,《中国饲料添加剂》

8陈林书 王新月 刘合平 移昌民 季久树 田保玉 杨波

氨基酸固体颗粒制剂的高品质喷雾流化床制备方法

2013年第四届全国氨基酸研究开发与综合应用新技术、新设备交流研讨会 论文集

2013年第10月,《发酵工业》

地址:江苏省仪征市陈集镇工业园区 公司名称:扬州日发干燥工程有限公司

联系电话15861398181 051483878286传真051483878112邮箱:cls0032000@163.com