迄今为止,酶制剂已被广泛地应用于制革、毛皮、食品、发酵和纺织等行业。酶在制革、毛皮工业中的应用最早仅限于酶脱毛和酶软化。随着科学技术的不断发展和进步,酶制剂在制革行业中的应用范围也不断拓展扩大,逐渐应用于制革准备工段乃至整个制革过程。种种迹象表明,基于酶制剂的制革、毛皮工艺方法的研究与开发,必将催生具有生态概念的制革、毛皮新技术———生物技术制革。

本文回顾和总结了酶制剂在制革、毛皮行业应用的历程与现状,对若干问题进行了探讨。在此基础上,展望了今后酶制剂在制革、毛皮工业中的应用前景。

1酶浸水

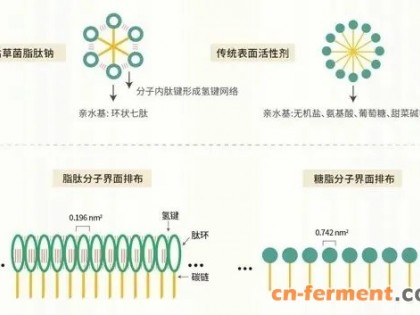

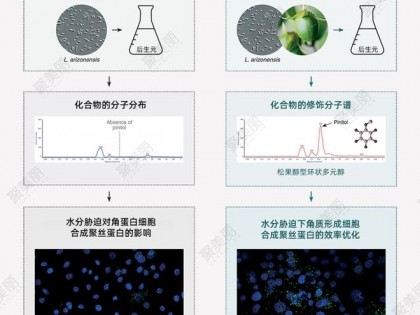

浸水是制革准备工段的第一步操作,其根本目的是使生皮恢复到鲜皮状态。浸水一般在转鼓或划槽中进行,其过程可分为预浸水和主浸水2个阶段。传统的浸水工艺一般依赖于浸水助剂,其中主要是使用表面活性剂来加速浸水。但生产实践证明,单独靠表面活性剂来进行生皮的回湿是困难的,尤其是对生皮较干的部位如臀背部、边缘部位。特别是盐干皮和甜干皮,单用表面活性剂长时间浸水处理,往往会造成大量的皮质损失。

采用酶浸水,不仅可以克服传统浸水工艺的上述缺点,而且还有一个突出的优点,即,酶浸水所使用的酶蛋白,能打断生皮在干燥过程中形成的交联键,溶解和除去纤维间质,从而促进生皮的回湿,使之迅速恢复到鲜皮状态。在酶浸水中所使用的酶主要有细菌和/或霉菌蛋白酶、胰酶和糖酶,也有配合使用或者单独使用的脂肪酶。浸水酶制剂国内尚无商品面市,据悉已有单位正在研制之中。国外有丹麦诺维信公司生产的NovocorS、德瑞(TFL)公司生产的ErhazymC、印度UNIPELL公司生产的UNIPELLM4酶浸水剂、希伦赛勒赫公司的AglntanPR以及汤普勒公司的TrupozymMS等。这些浸水酶的主要成分都是碱性蛋白酶,对非胶原蛋白有很好的去除效果,最佳作用pH值一般在8~10。为了降低成本,也可选用糖酶和水解类蛋白酶,用于浸水。在实际生产中,浸水酶的使用往往是与脱脂并行的。浸水酶的介入,可以破坏原来包裹脂肪细胞的蛋白膜,从而,使得大量的游离脂肪分子被脱脂剂乳化而除去。应当注意的是,在这种情况下,应尽量避免使用对浸水酶具有抑制作用的脱脂剂。关于浸水酶在毛皮制造中的应用,所见报道不多。对淡干绵羊皮的浸水,可以采取多次浸水的工艺方案,在浸水中,一般是通过加入加酶洗粉以加速浸水过程。

2酶脱脂

酶脱脂是利用脂肪酶对油脂分子的水解作用,达到除去生皮内油脂的目的。

脂肪酶应当满足以下要求:①脂肪酶在pH值8~10的范围内有较高的活性和稳定性;②具有较高的耐热性;③能与表面活性剂相容;④能与其它蛋白酶相容。脂肪酶主要来源于动物、霉菌和某些植物。国内的脂肪酶产品仅有无锡酶制剂厂生产的2 1203脂肪酶,它是由假丝酵母2 1203菌株制得的,在制革工业中有过应用的报道。国外有丹麦诺维信公司生产的Greasex脂肪酶、酸性脂肪酶NovocorAD、德瑞(TFL)公司生产的碱性脂肪酶ErhazymLF和德国Carpetex公司生产的碱性脂肪酶UberolVPP4581等。上述酶制剂可广泛应用于浸水、浸灰及软化等工序。同传统的脱脂方法诸如皂化法、乳化法和溶剂法等相比,酶脱脂的主要优点表现在以下几方面:①脱脂均匀,脱脂废液中的油脂更易分离回收;②在浸水、浸灰等工序中使用脂肪酶,裸皮表面更洁净、平整;③可减少表面活性剂的用量,甚至不使用表面活性剂;④能提高成革质量,尤其是可以改善绒面革的质量,有利于制造防水革的低雾化值的汽车座垫革;⑤对于多脂皮的脱脂,可以避免使用溶剂脱脂,从而降低生产成本。脂肪酶脱脂,目前在制革、毛皮工业尚未普遍采用,究其原因,主要是成本较高、难于控制。当然,也不排除观念上的原因。已有的应用实例是将脂肪酶用于猪皮酶脱毛之前的脱脂工序,也可以用于猪皮铬革软化工艺中结合解脂假丝酵母脂肪酶处理,可以除去胶原纤维间的脂肪。需要指出的是,脂肪酶本身尚需进一步的优化,应该设法筛选合适的菌种,并运用基因工程对其进行改造,以获得较为理想的脂肪酶菌种。3酶脱毛早在1910年,ORohm就成功地进行了第一个酶脱毛试验,OGrimm也曾研究过许多种酶脱毛法。

印度人于1953年利用植物蛋白"马塔尔"乳液(取自一种巨大的牛角瓜)及淀粉酶"拉特然"乳液(取自一种蟋蟀草属植物),进行生皮脱毛并获得专利。1955年比利时人用既能分解酪蛋白和角蛋白,又能具有脱毛能力的链菌酶(属于放线菌)的酶制剂,进行脱毛试验获得专利。1958年,我国开始酶脱毛的研究,1968年上海率先试验成功猪鞋面革酶法脱毛新工艺并迅速在全国范围内推广应用[5]。我国是世界上应用酶脱毛工艺最广泛的国家。酶脱毛的优点是基本上消除硫化物的污染,回收高质量的毛。但是酶脱毛存在着成本高、难控制以及成革质量不稳定等缺点,致使酶脱毛工艺未能在制革工业中一直持久应用。近年来,由于国家环保政策的严格和国民环保意识的增强,酶脱毛的研究又再度成为研究的热点。针对过去酶法脱毛存在的易松面、带小毛以及操作过程难以控制、生产成本高等问题,研究者们根据不同的原料皮及成革的性能要求,优化设计了适当的酶法脱毛工艺。但卫华[6]在以往研究的基础上,结合臀部涂酶技术,运用层次分析法、正交试验法等科学方法,对酶脱毛工艺板块进行了较为系统的研究,研究表明:预处理、臀部涂酶及工艺方法等,对酶法脱毛的综合效果有较大影响。在实施酶脱毛前进行预处理有利于酶脱毛;臀部涂酶有助于酶脱毛。就酶脱毛的工艺方法而言,滚酶堆置酶脱毛优于有液酶脱毛;滚酶堆置酶脱毛与变型少浴灰碱脱毛法[7]结合,可得到最佳的脱毛综合效果。国内酶脱毛所使用的酶制剂主要有:AS1398中性蛋白酶,上海新型发酵厂、江苏无锡酶制剂厂生产;166中性蛋白酶,上海酒精厂、无锡酶制剂厂生产;3942中性蛋白酶,上海酒精厂生产;2709碱性蛋白酶,天津利华食品厂生产等。AS1398、166和3942的3种中性蛋白酶中,166中性蛋白酶的脱毛能力最强。为取得良好的脱毛综合效果,找出了上述3种中性蛋白酶与胰酶的合理配伍。

运用层次分析法、正交试验法等科学方法,找到了获得满意的臀部涂酶综合效果的最佳方案、臀部涂酶最佳工艺和臀部涂酶-滚酶堆置酶脱毛最佳工艺。在上述研究的基础上,提出了酶碱结合脱毛法,其工艺流程是:……→碱膨胀→脱碱→拔毛→预热→滚酶→臀部涂酶→理毛→水洗→浸灰膨胀(采用变型少浴灰碱脱毛法-浸灰废液循环利用技术联用工艺)→……。汪建根等人[8]采用少量硫化物对秦川黄牛皮进行预处理,在适当助剂的作用下,以1398中性蛋白酶进行脱毛,结果表明:脱毛干净,粒面清晰,无明显损伤,革身丰满、柔软、弹性较好。李志强[9]研究开发了以铬交联胶原为活性载体的亲和层析技术,并利用该项技术首次实现了2种制革酶制剂(166中性蛋白酶和AS1398中性蛋白酶)分离纯化和组分确定,进一步研究开发出了无胶原酶的脱毛酶———安全脱毛酶。国外有人进行过猪皮酶脱毛的研究,并进行过大生产应用。波兰WJONCZYK等人建立了酶脱毛过程的数学模型,通过数学模型找出了高活力的胰蛋白酶的最佳工艺条件。这种高活力的胰酶可以在制革厂用特殊的方法制得。工业应用证明,采用这种酶法脱毛工艺所得成革的质量优良,且适合服装革、鞋面革、手套纳巴革及绒面革的生产,符合波兰有关标准的要求。关于酶脱毛的机理,过去已有许多研究。组织学研究表明,毛根鞘与毛袋之间、毛球与毛乳头之间的联系受到破坏,毛才能被脱掉。首先,酶必须进入皮内。关于酶进入皮内的途径,多数人认为,由于表皮的角质层对酶有较强的抵抗力,故在酶脱毛过程中,酶基本上是从肉面进入皮中而完成其脱毛作用的。研究表明:表皮的存在的确影响酶从粒面进入真皮,对166、2709、AS1398和3942脱毛蛋白酶而言,脱毛开始前,由于经过脱脂、拔毛、碱处理等操作后,表皮基本脱落。因而,酶既能从肉面也能从粒面进入皮中,而且从2个面进入皮内的酶所起到的作用基本相近。显然,酶脱毛过程中表皮的存在与否,会直接影响到酶对真皮上层的作用程度。

其次,通过酶的作用,破坏毛与皮的联系。巴巴金娜认为,毛与皮的联系被破坏是由于生皮的粘蛋白被酶催化水解的结果。国内有研究也支持了这一观点,通过对堆置酶脱毛的研究后发现,表皮的脱落最初发生在生发层与真皮层粒面的交界处。毛从毛囊中脱落,也是发生在毛鞘与毛袋的交界处和毛球与毛乳头的联接处。从组织化学染色看出:此处类粘蛋白、粘蛋白在酶脱毛过程中逐渐减少,这说明酶脱毛是类粘蛋白、粘蛋白被破坏的结果。有人则认为,能脱毛的酶对类粘蛋白有作用,但并不能证明破坏类粘蛋白是完成酶脱毛的唯一机理。有的研究则认为,类粘蛋白的消解有助于酶的渗透而利于脱毛,但与酶脱毛并无直接关系。酶处理浴液的温度高低与类粘蛋白的消解程度有直接关系。消解盐溶性球蛋白有利于酶的渗透,因而可加速酶脱毛的进程。在脱毛之前,完整的表皮可对酶作用胶原纤维细致而虚弱的粒面浅层起保护作用。李志强对酶脱毛机理进行了系统的研究,认为,酶脱毛时,非胶原水解酶起主导作用,其脱毛能力取决于水解专一性的广泛程度。基膜及其周围组织的蛋白提取物,被广泛水解且其水解与脱毛有关。胶原蛋白水解酶不是酶脱毛之必需的酶组分,但可以加速脱毛过程,并对酶脱毛过程中,胶原组织的隐性破坏及由此导致的皮革质量问题负主要责任。这一理论回答了脱毛起决定性作用的酶制剂的种类问题,也找到了酶法脱毛曾经普遍存在的诸如成革松面、强度差、毛孔扩大等质量问题的根源所在[10]。

4酶法局部处理

在制革生产中,往往因为生皮本身的部位差而造成成革手感及质量的不均一性,这常使制革工程技术人员头痛不已。在所有生皮中,部位差问题最为突出的是猪皮。猪皮的部位差主要从2个方面表现出来。一是猪皮厚度随部位不同而有很大差异,如四川内江猪皮,其最厚处与最薄处的厚度之比为4 71∶1;山东淄博地区猪皮的厚度之比为5 5∶1。二是猪皮胶原纤维的编织,随部位的不同而有较大差异。猪皮部位差的存在,是制约高档猪革生产的重要因素。此外,还应注意到猪皮真皮层的同一部位的不同层次上,胶原纤维的结构及其编织上的差异。就其同一部位的真皮而言,真皮层上部胶原纤维束较为细小,排列松散且紊乱,越接近表面越突出。国内外制革科技工作者在猪皮臀部处理方面做了很多工作,概括地说,一般常采用以下一些方法:(1)物理方法。剖臀部,包括原皮剖臀部、灰(碱)皮剖臀部;削臀部(一般是先用大机器削匀后,再用小削匀机削臀部);臀部作软(如臀部铲软、飞软等)。(2)化学方法。臀部包酶、臀部包灰碱、臀部喷(涂)油、填充。实践证明,在所有的局部处理方法中,猪皮臀部涂酶是最佳选择。国家发明专利《猪皮臀部强制处理方法》已在国内多家制革厂应用,收到良好效果。猪皮臀部涂酶所用的酶制剂是AS1398中性蛋白酶和工业胰酶,辅之以适当的助剂和添加剂。应用丹麦诺维信公司的Pyrase100L和PTN3 0S,则效果更佳,此方案更适合用于猪绒面革产品。山羊板皮和黄牛皮的部位差,主要表现在颈部和腹肷部的厚度差异,软硬差异,为减小或消除这种部位差,也常常采取颈部涂酶进行局部处理的方法。颈部涂酶一般是在浸灰后进行,所使用的酶制剂是碱性蛋白酶。

5酶在浸灰、复灰中的应用

酶制剂在浸灰、复灰中的应用,是作为一种助剂存在的。我们知道,制革中浸灰、复灰的主要作用是分离和松散胶原纤维。研究表明,生皮中含有质量分数0 65%~1 17%的硫酸皮肤素,从糖醛酸端接到蛋白肽链的丝氨酸残基上,构成共价结合的硫酸皮肤素蛋白多糖,其分子质量为3×105,有规律地线性排列在胶原表面形成紧密的网,与胶原牢固结合,表现出极强的黏性。浸灰、复灰过程中,皮胶原纤维的松散程度与硫酸皮肤素的除去程度密切相关。在浸灰过程中加入耐碱的蛋白酶,硫酸皮肤素的除去速度和除去率都明显增加,成革的柔软度、强度亦有明显增加。国内产品有EA加酶浸灰助剂(四川大学研制),在碱性条件(pH值10~12)下稳定,它对浸灰脱毛过程具有加速性,可提高浸灰的均匀性,最大限度地缩小部位差,明显提高成革得革率。丹麦诺维信公司NUE0 6MPX浸灰酶产品在pH值8~12范围内,具有较高的活力,而在硫化钠/石灰液中4h内具有较高的稳定性,因而适合在浸灰过程中使用。酶在浸灰、复灰中应用的优点是显而易见的:①可促进皮胶原纤维的分离和松散;②能消除皱纹,清洁粒面;③可减少硫化钠的用量,减轻污染;④改善成革的柔软度、强度,制作绒面革时,有利于起绒;⑤可明显提高得革率。

6酶软化

现代制革上讲的酶软化已与传统酶软化迥然不同。

第一,从工艺设置上讲,传统的酶软化是在脱灰之后设置的专门工序(或称之为常规酶软化),而现代酶软化则不尽然,它可能是一个阶段。现代酶软化可以分为3个阶段,即脱灰后酶软化、浸酸中的酶软化以及蓝坯革复鞣前的酶软化。

第二,从工艺条件上讲,传统的酶软化需要在较高的温度(36~38℃)下作用,而现代酶软化要求在较大用量、较低温度、较长时间的条件下进行作用。第三,从软化效果上来看,传统酶软化的可控性差,质量不稳定;而现代酶软化的可控性好,可作用于皮的内层,且内外软化均匀,从而显著地提高成革质量。

(1)脱灰后的酶软化通过脱灰后的酶软化,可以进一步除去胶原纤维间质和分散纤维。软化不足,成革板硬、粒面不清晰;而软化过度,则成革柔软,但易产生松面、延伸性大以及粒面强度差等质量问题。适当的酶软化对于提高成革的感观性能至关重要。可用于脱灰后的酶软化(常规酶软化)的酶制剂,国内产品主要有:工业胰酶、AS1398中性蛋白酶、EB-1低温软化酶(四川大学研制)。国外产品主要有:德瑞公司生产的OroponOO(活力1000LVU)和OroponOR(活力700LVU);诺维信公司生产的NowolaseNS(活力700-850LVU)和NowolaseNG(活力1000~1200LVU)。

(2)浸酸中的酶软化关于在浸酸浴中对裸皮进行酶软化的问题,国内外都有过很多的研究[11-12]。早在20世纪60年代初期,Grimm就指出了蛋白酶在弱酸性范围内软化裸皮的可能性。Pfleiderer对在酸性范围软化裸皮进行过描述,印度中央皮革研究所也对酸性和碱性蛋白酶软化生产打光小山羊革进行了研究。蒋千里等人筛选出了小分子质量的微生物酸性蛋白酶,用其与3350酸性蛋白酶对酸裸皮进行软化对比,结果表明:前者的渗透性更好,软化作用也更为均匀、深透。大量研究表明:酸性条件软化裸皮,其作用缓和、均匀,可以获得与单独使用中性蛋白酶基本相近的软化效果。可用于浸酸中的酶软化的酶制剂,国内产品主要有:537酸性蛋白酶,无锡酶制剂厂生产;3350酸性蛋白酶,上海酒精厂、无锡酶制剂厂生产。国外产品主要有:德国罗姆公司的DroponDVP、丹麦诺维信公司的NowolaseABG等。

(3)蓝湿坯革的酶软化

国外对于蓝湿坯革酶软化的研究起始比较早,20世纪60年代末Pfleiderer就对蓝湿坯革的酶软化进行了研究,相继国内外对蓝湿革酶软化的研究还有很多。国内魏世林等用国产537酸性蛋白酶,对蓝湿革进行了软化研究。单志华等人也先后对蓝湿革的酶软化进行了研究。笔者[5]在研究开发猪绒面服装革时,曾使用一种酸性蛋白酶,对削匀后的蓝坯革进行过酶软化,然后,再进行铬复鞣,后续工序按常规进行,如此,获得了质量上乘的猪绒面服装革。余凤湄[13]以自行研制的一种复合酶为软化剂,对其应用条件进行了研究,确立了最适宜的工艺条件,并与常用的制革蛋白酶比较,从多方面考察了该复合酶的软化效果。结果表明:几种酶制剂进行软化,复合酶的软化效果最好,其余依次为537酸性蛋白酶、胰酶、AS1938中性蛋白酶以及166酶。

7基于酶制剂的制革前处理

在已有研究的基础上,运用技术集成的原理与方法,实现基于酶制剂的制革前处理,对于改变制革行业的落后面貌有着重要意义。但卫华等人[14-15]采用制革工艺板块模式,将猪皮前处理划分为酶脱脂工艺板块、酶-碱结合脱毛工艺板块以及酶软化等3个工艺板块,并对其逐一进行研究优化,最后将已优化的工艺板块组装、运行,构建出基于酶制剂的猪皮前处理的定型工艺。经大生产验证结果表明:成革手感好,质量、得革率也得到大幅度提高。制革综合废水中的有害物质的量大大降低,减轻了猪皮制革的污染。

8结束语

如上所述,酶制剂在制革过程中的各个阶段的应用研究,已经取得了很多进展。但是,目前高效专用酶制剂的研制方面还呈现明显不足,给实现基于酶制剂的生物技术制革带来很大的阻力。笔者认为,今后应当加强酶在原料皮的贮存、制革固体废弃物的综合利用,以及制革废水治理等方面的基础研究、应用基础研究以及技术开发。可以相信,以制革清洁生产为基本诉求,以现代生物技术为强力支撑的基于酶制剂的生物技术制革,将会成为今后制革工业发展的必然趋势,而酶制剂在其中的重要作用将不可低估。