关键词 重组抗体 大规模细胞培养 培养基优化 工艺开发

引言

目前,多种表达系统均可实现重组抗体的异源表达,但是抗体药物的产业化制备,始终以动物细胞大规模培养工艺为主[1]。1986年首个治疗性抗体OKT3TM上市之初,动物细胞表达水平普遍不足100mg/L。经过近三十年间发展,业内用于重组抗体生产的动物细胞培养工艺,无论细胞培养密度,还是抗体表达水平均提高五十倍以上。流加培养工艺中细胞密度可达1~2×107cell/mL,日均产量200mg/L/day以上(最高可达700mg/L/D),最终收液的容积产率可达3-5g/L(最高达13g/L[2]),培养体积可达20,000L(Lonza, Portsmouth/NH-facility)[3];灌注培养工艺中细胞密度可达2×108cell/ml,抗体容积产率最高达25~40g/L(Percivia公司XD?灌注系统[4])。以上行业技术水平的飞速提升,既源于上游细胞系构建技术的突破[5],也得益于细胞大规模培养工艺的日臻成熟。尤其是后者综合培养基开发,工艺优化,结合新型生物反应器的使用,实现了动物细胞的高密度、高表达培养,满足了临床上对于抗体药物"公斤级"产能的需求。

1动物细胞培养的过程参数与培养模式

动物细胞的体外培养,涉及生物反应器的物理参数(温度、pH、DO、DCO2等)、培养基的营养成分(葡萄糖、谷氨酰胺、氨基酸、维生素等)的消耗,以及自身代谢产物(乳酸、氨、重组蛋白等)的积累与生理生化参数(细胞密度、活性,能荷等)的变化。作为重组抗体生产的"细胞工厂",上述过程参数的改变会直接影响生产细胞系的活性与重组抗体的收率。比如:当乳酸(58 mM)、渗透压(382 mOsm/kg)、氨(5.1 mM)参数超过其相应的阈值,细胞活性和抗体产量均会明显下降[6]。目前,业内已经对于细胞培养过程参数进行了深入的研究,在动物细胞大规模培养中下述参数的控制也已成定式(见表一)。

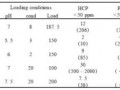

表1 动物细胞培养的过程参数与控制范围[7, 8]

Table 1 The parameter and control for animal cell culture process

|

|

参数 |

控制(或测定)范围 |

检测手段 |

控制策略 |

|

物理参数 |

温度 |

32~ |

铂温度电极 |

PI/PID程序控制 |

|

pH |

6.8~7.2 |

pH电极 |

通CO2或流加碱液 |

|

|

DO |

20~60% |

DO电极 |

搅拌转速、通气量等 |

|

|

DCO2 |

5~25% (40~180mmHg) |

DCO2电极 |

||

|

渗透压 |

270~330 mOsm/kg |

冰点渗透压检测仪 |

流加培养基及流加策略 |

|

|

营养物质 |

葡萄糖 |

0~ |

生化分析仪、酶试剂盒 |

葡萄糖限制性流加 |

|

谷氨酰胺 |

0~ |

谷氨酰胺限制性流加 |

||

|

氨基酸 |

0~ |

HPLC |

流加浓缩培养基 |

|

|

核苷酸 |

0~ |

HPLC |

||

|

代谢产物 |

乳酸 |

0~ |

生化分析仪、 酶试剂盒 |

使用半乳糖替代葡萄糖 |

|

氨 |

1~ |

使用丙酮酸、谷氨酸替代谷氨酰胺 |

||

|

生理参数 |

细胞密度与活性 |

105~108/ml ; >70% |

台盼蓝染色-血球计数板法,活细胞技术仪,生物量电极等 |

|

|

ATP |

0.5~5pg/cell |

HPLC1)、SDS-PAGE2)、 |

||

|

抗体蛋白 |

抗体浓度 |

0.1~ |

ELISA3)、protein A HPLC4)、western-blot5)等 |

|

|

纯度 |

聚体,降解等 |

SEC- HPLC6) |

||

|

糖基化水平 |

G0、G |

HPLC |

||

|

电荷变异 |

酸性变异、碱性变异 |

iCIEF7) 、IEF8)、CEX9)、HPLC |

||

注: 1) High Performance Liquid Chromatography;2) Sodium Dodecyl Sulfate Polyacrylamide Gel Electrophoresis;3) Enzyme-linked Immunosorbent Assay;4) Protein A Affinity Chromatography;5) Protein Immunoblot;6) Size Exclusion Chromatography;7) Imaged Capillary Isoelectric Focusing; 8) Isoelectric Focusing;9) Cation Exchange Chromatography;

1.1 流加培养方式及优化策略

目前上市的重组抗体中绝大多数(如:EnbrelTM、HerceptinTM、RituxanTM、SynagisTM)是采用流加(Fed batch)培养工艺生产,这主要由于与之配套的生物反应器(搅拌罐、气升罐等)制造成熟,可线形放大(最大至20,000L),操作简单等原因。但是,流加培养过程中会出现营养物质消耗、代谢废物积累,以及产品质量不稳定等问题。因此,流加培养工艺的优化主要集中在基础培养基、流加培养基以及流加策略上[2]2][9] [10] [11],其优化的原则是根据细胞的代谢特点设计补料培养基,用于补充易耗成分,降低副产物积累[12] [13]。

1.2 灌注培养方式及优化策略

灌注培养模式(Prefusion)下,反应器几乎可实现"恒化器"培养效果,细胞密度、蛋白产量可较流加模式提高数倍[14] [15]。但是灌注培养细胞截留需特殊装置,工艺放大存在难度,其产业化应用的经济性尚存争议[16] [17]。目前,只有少数抗体(如:ReoProTM、RemicadeTM、SimulectTM、SimponiTM、StelaraTM等)及易降解的重组蛋白(凝血因子)等使用该工艺。灌注培养工艺优化,主要集中在灌注培养基及灌流速度上[18]。 其优化原则是通过降低灌流速度,提高培养基的利用率和产物的容积产率。

此外,控制流加灌注工艺(controlled fed prefusion)同时具有流加工艺和灌注工艺的优点。该工艺对易产生代谢废物的营养进行限制性流加。根据细胞摄氧量的变化,流加氨基酸以满足高密度细胞的营养需求。[19]

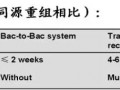

用于提高重组抗体表达水平的方法

动物细胞的高密度培养,有赖于合适的培养基以及适宜的反应器环境。因此,旨在提高重组抗体表达的工艺开发,主要集中在"个性化培养基"的开发以及过程参数的优化上。上述研究通常需要借助小型化反应器,如传统的三角瓶、孔板,转管(spintube)等。近年,新型自动化小规模反应器(BioLectorTM、SimCellTM、Micro-24TM,ambrTM等)[20]不断出现,此类装备不仅能模拟反应器的pH、DO、培养基流加等控制条件,而且能够实现试验条件的通量筛选,大大加速了细胞培养工艺开发的进程。如: SimcellTM可同时使用180个微型反应器(650ul)进行工艺条件筛选[21]。Micro-24TM可在孔板规模(5ml)对3L反应器pH,DO,温度等不同条件进行模拟[22]。

2.1培养基优化方法

早期的动物细胞培养基中常含有胎牛血清或小牛血清。近年工业用培养基的开发趋势,已经转向无蛋白 (PF)、无动物源(ADCF),甚至化学成分明晰培养基(CD)[23]。此外,抗体生产企业在培养基开发过程中,还应充分考虑培养基成本(通常<20 $/L)、生物安全性与质量稳定性(避免动物源血清、植物源蛋白水解物)以及下游纯化工艺的兼容性等问题[24]。

哺乳动物细胞对营养的需求差别很大,如: NS0细胞的生长依赖于外源性胆固醇,杂交瘤细胞、CHO细胞多为谷氨酰胺营养缺陷型。此外,即使基于同一宿主细胞所构建的的不同克隆,其代谢特点与营养需求也不尽相同。因此,在培养基的开发过程中需特别强调"个性化培养基"的概念,即:生产细胞系所使用的培养基应根据其代谢特点进行优化、定制。下述方法在用于培养优化均有提高重组抗体表达的报道。

2.1.1组分滴定法

组分滴定法(Component titration)是通过设计培养基组分的浓度梯度,来确定其最优浓度。由于动物细胞用培养基成分复杂(常含有70种组分以上),且存在"协同效应"。所以,该方法只适用优化培养中的个别组分(如胰岛素、水解物[25]、生长因子等)。

2.1.2培养基混合法

培养基混合法(Media blending)是通过对成分已知的原型培养基进行不同比例混合。借助DOE(Experiment design expert)软件进行试验设计与分析,快速确定最优培养基配方[26]。目前市售培养基优化试剂盒均是据此原理。

2.1.3消耗组分分析法

消耗组分分析法(Spent media analysis),通过对批式培养过程中各组分的消耗情况进行分析,及时补充易消耗组分,调整流加策略。该方法由于检测手段所限,主要用于葡萄糖、谷氨酰胺、氨基酸等组分的优化[27, 28]。

2.1.4化学计量分析法

化学计量分析法(Stoichiometric Analysis)利用简化的数学模型,建立葡萄糖、氨基酸,维生素与细胞生物量与重组蛋白合成,以及能量代谢之间化学计量关系。据此进行初始培养基、流加培养基以及流加策略优化,可减少乳酸、氨的生产,该方法在上世纪九十年代提高重组抗体产量至2.4g/L [29, 30] 。

2.1.5理性培养基设计法

理性培养基设计(Rational Culture Media Design),综合上述三种培养基优化方法。先对大量培养基候选物及混合配方进行筛选,利用最初确定的基础培养基进行批式培养,分析培养基中易消耗组分,据此设计流加培养基和流加策略。最后,利用组分滴定法确定流加培养基其他添加物(水解物)的最适浓度。最后,优化过的基础培养基、流加培养基及补料策略,在迷你反应器上进行验证。这也是大多数CRO公司(Sigma、BD等)开发定制培养基的主要方法[31] [32] [33] [34]。

2.1.5系统培养基开发法

系统培养基开发(Systematic Approaches),是将培养基成分分为氨基酸、维生素、核苷酸等若干组,首先判定对细胞表达影响较为显着的组别,再针对该组别进行重点的成分优化。[35] [36]

2.2 两相培养与代谢转化

绝大多数重组蛋白的生产采用"两相培养工艺"(biphasic culture process),该工艺中"生长期"与"生产期"采用完全不同的控制策略,如降温、调节pH,改变流加策略等(见表2)。此工艺中细胞的代谢状态发生明显的变化,称之为"代谢转化现象"(metabolic shift)即:生长期细胞代谢旺盛,产生大量乳酸,而进入生产期后,细胞生长受到抑制,乳酸产量随之变小,直至消耗。

2.3 促进异源蛋白表达的小分子物质

某些小分子化合物可以通过改变细胞周期,促进重组蛋白的表达(见表2)。直接在培养基中添加这种物质,是提高目的蛋白产率的简便方法。此类物质中丁酸钠(NaBu)和二甲基亚砜(DMSO)应用最多。

表2 细胞培养中用于提高重组抗体表达的方法和物质

Table 2 The summary of methods and compositions used for improving recombinant antibody expression in cell culture process

|

提高表达的策略 |

常用方法 |

作用原理 |

应用 |

||||

|

培养基优化 |

谷氨酰胺、葡萄糖限制流加或使用半乳糖、谷氨酸替代 |

降低乳酸、氨等副产物生产 |

[11] [12] [37] |

||||

|

补充易消耗氨基酸 |

丰富培养基营养、添加水解物 |

[30, 38] |

|||||

|

5磷酸腺苷 (AMP) |

ATP前体,能有效抑制细胞生长 |

[39] |

|||||

|

丙酮酸、苹果酸、柠檬酸 |

提高三羧酸循环效率 |

[40] |

|||||

|

补充铁离子载体(辅酶Q10、亚硒酸、硫酸铁和柠檬酸钠) |

增强细胞胞内转铁效率 |

[41] [42] [43] |

|||||

|

补充磷酸盐,磷酸盐缓冲液(PBS) |

有助于核酸、细胞膜等的合成 |

[44] [45] |

|||||

|

补充硫酸铜 |

减少自由巯基,降低抗体聚体含量,减少乳酸生成 |

[46, 47] |

|||||

|

两相工艺与代谢转换 |

降低温度 |

细胞周期控制在在G0/G1期,提高抗体蛋白转录水平等 |

[48] [49] |

||||

|

降低pH |

促进细胞代谢转换 |

[38] [50] [51] |

|||||

|

提高渗透压 |

渗透压胁迫下,细胞的代谢、转录、信号传导等均发生变化。 |

[52] [53] |

|||||

|

小分子化合物 |

丁酸钠、戊酸、丙戊酸、丙酸等 |

组蛋白去乙酰化酶竞争性抑制剂,抑制细胞生长。 |

[54-57] |

||||

|

DMSO |

调节细胞周期至G1期 |

[58] |

|||||

|

雷帕霉素 |

调节细胞周期至G1期 |

[59] |

|||||

|

地塞米松 |

增加融合蛋白的唾液酸含量,减少聚体形成 |

[60] [61] |

|||||

|

氢化可的松 |

降低细胞生长速率,提高细胞活性,和谷氨酸消耗速率 |

[62] |

|||||

|

芳香羧酸、乙酰胺、异羟肟酸、戊酸 |

提高异源基因转录水平 |

[63] |

|||||

细胞培养工艺对重组抗体质量的影响

作为生物大分子的重组抗体,同时具备聚体、降解、糖基化修饰、氧化、脱酰基化、异构体、二硫键错配等多种变异形式[64]。由"细胞工厂"异源表达的重组抗体,其绝大部分质量变异与生产细胞对重组蛋白的翻译后修饰作用直接相关,随着FDA、EMEA对于抗体药物关键质量属性(Critical quality attributes)的定义与要求,细胞培养对重组抗体质量影响的研究日益深入[65]。(见表二)。

Table 3 The changes of recombinant antibody quality attribute in cell culture process and impact on antibody drug clinical efficacy

表3 细胞培养过程中重组抗体易发生的质量变化以及对临床效果的影响[65] [66] [67]

3.1 聚体与降解

抗体分子可形成共价、非共价,可溶、不可溶等多种形式的聚体。聚体形式的蛋白药物会引起临床上的免疫原性。在动物细胞生产抗体的工艺中,聚体含量最高可达30%。影响聚体形成的原因有物理参数(温度、pH,DO等)、培养基成分(如Cu2+、谷胱甘肽、胱氨酸、半胱氨酸等)等因素[68]。通常通过提高生产期温度[69]和提高培养基中胱氨酸含量[70], 改变pH和渗透压、添加地塞米松[60][71]等方法,减少细胞培养过程中聚体的生成。

抗体四聚体的结构有赖于二硫键的正确组装。细胞培养过程中二硫键的还原会直接造成抗体的降解[46, 72, 73]。此外,细胞裂解后释放出的硫氧还蛋白[72]或其他二硫键还原酶、组织纤维酶,也可造成重组抗体的错配、抗体融合蛋白的降解[74]。可以通过细胞收液中添加硫酸铜、胱氨酸,或优化pH的方法避免降解[72, 73];此外,通过优化培养基中半胱氨酸浓度避免抗体内部三硫键的生产[75]。

3.2糖基化修饰

IgG在其保守位点ASN297可形成的N端糖基化修饰。糖基化修饰程度对抗体药物的药效学(ADCD、CDC及抗炎活性等)和药代学(半衰期)都会造成显着的影响(见表3)。已经证明已上市的多个抗体,其糖基化修饰程度并不均一[76] [77],这很大程度与其制备工艺中细胞培养环节有关。研究发现:宿主细胞、培养参数(DO、温度、pH、pCO2)、操作模式(灌注、流加)甚至搅拌转速,均会对抗体的糖基化程度造成影响[78]。

3.2.1非酶糖基化(glyslation)

降低细胞培养过程中的还原糖(葡萄糖)可显着减少抗体的非酶糖基化(glyslation)修饰[79]。

3.2.2高甘露糖修饰(High Mannose Forms)

细胞培养过程中的渗透压和培养周期,影响抗体的甘露聚糖(Man5)糖基化修饰。培养液中添加氯化锰则可以降低Man5糖基化修饰[80]。

3.2.3岩藻糖修饰(Fucosylation)

除了在细胞系构建过程中,直接敲除FUT8基因外[81],可减少重组抗体的岩藻糖修饰。也可在培养液中添加甘露糖苷酶抑制剂(kifunensine)[82],来减少重组抗体甘露聚糖的岩藻糖修饰。

3.2.4唾液酸修饰(Sialylation)

CHO可较NS0产生的较少的NeuGc形式唾液。培养液中的丁酸钠,渗透压,CO2会影响重组蛋白唾液酸修饰程度[83],可通过培养基中添加地塞米松提高抗体唾液酸修饰程度[61]。

3.2.5半乳糖修饰(Galactosylation)

在培养基中流加尿苷、氯化锰、半乳糖等可以提高CHO分泌重组抗体的半乳糖修饰程度[84]。

3.3 电荷变异与氨基酸变异

多种化学修饰都会引起重组抗体等电点的改变,如:脱酰胺化、唾液酸化、重链C端赖氨酸清除会造成重组抗体的带正电荷;赖氨酸/甘氨酸酰胺化反应、甲硫氨酸氧化作用等会造成重组抗体带负电荷[85]。提高培养基中Cu2+浓度,降低Zn2+浓度,可以增强重组抗体C端脯氨酸的酰胺化,最终导致重组抗体发生碱性电荷变异。[86] [87]

此外,重组抗体的异源合成中易发生某些氨基酸变异,如Ser被Asn随机替代。可以通过降低培养基中Asn含量[88],或提高含量Ser[89]来减少此种变异发生频率。

4 产业化阶段中细胞培养工艺的建立

抗体药物的不同研发阶段,对工艺开发的要求不尽相同。处于临床前研究阶段,生产工艺仅需满足制备样品。进入临床研究后,随着抗体蛋白的需求增加,培养工艺面临着工艺放大与技术转移。而抗体药物进入到临床三期研究阶段后,具备上市生产销售的可能,生产企业则需确定生产工艺,并对该工艺进行充分的定性研究(Process Characterization)、认证工作(Process Validation)[7]。此阶段的工艺开发,更多强调的是工艺的"鲁棒性"以保证重组抗体质量的"一致性"。

4.1 细胞培养的工艺放大与技术转移

细胞培养工艺的放大与转移过程中,首先应保证工艺变更前后细胞活性、产物收率、产物质量等主要技术指标的维持不变[90] [91]。培养工艺的放大原则多采取:非体积依赖参数保持不变(温度、DO、pH 等),体积依赖参数(工作体积、流加体积、通气量)线性放大。反应器的放大至生产规模(>1,000L),反应器的选型应充分考虑,混匀时间(Mixing Time)、溶氧供应和二氧化碳的去除等因素是否满足培养工艺的要求。与之相关的搅拌转速设定和搅拌桨几何尺寸的设计最为复杂。前者多根据比体积输入功率、搅拌桨线速度、搅拌桨剪切速率、总循环时间、混匀时间等计算得出[92, 93]。

4.2 细胞培养的定性研究与工艺验证

近年,FDA推行"质量源于设计"(Quality by design, QbD)的理念,其核心是充分认识原材料及生产工艺对产品的关键质量属性(Critical Quality Attributes, CQAs))造成的影响。以及CQAs与临床疗效之间的关系。根据这一要求,产业化阶段需要对细胞培养工艺进行充分的定性研究。此项工作多使用"规模缩小"(Scale down)模型,采用"失效模式与影响分析"(Failure Mode and Effects Analysis)的方法,对诸多工艺参数(接种量、培养温度、pH、DO等)进行风险排序,确定关键工艺参数及操作范围[94] [95]。此外,细胞培养工艺满足药物上市评审要求还需有生产规模的实验数据进行支撑,即所谓的"工艺验证"。FDA和EMEA分别要求连续3或5批连续的生产规模试验数据,并以此为"生物制品许可申请"(BLA)文件的的重要内容[96]。

结语

随着组学技术的发展与应用,目前的细胞培养工艺开发,已经从简单的工艺参数优化,进入系统的组学研究深度,生产细胞的代谢网络与重组抗体合成机制日益清晰。对于生产细胞系在不同工艺条件下抗体产量的差异,已经能够从基因组、蛋白组、代谢组等不同层次进行分析、解释[97]。这就为今后大规模细胞培养工艺开发提供了新的线索。同时,业内随着"QbD"理念的深入,越来越多的"过程分析技术"(Process analytical technologies)开始应用于细胞培养过程,旨在通过加强关键过程参数的监控来确保蛋白药物的最终质量。如:培养基检测、培养过程监控、多批次数据分析等[98] [99]。未来基于重组抗体表达的细胞大规模培养工艺开发,将朝着稳定产能,提高质量的方向发展。

The Lasted Development of Large Scale Cell Culture Technology for Commercial Antibody Manufacture

(New Drug Reaserch and Development Center, North China Pharmaceutical Group Corporation and State Key Laboratory of Antibody drug Reaserch and Development, Shijiazhuang, 050015)

Abstract Large scale animal cell culture technology has leaped forward in the lasted years. The state-of-art of cell culture process development for commercial monoclonal antibody production, which is involved with medium optimization methodology and process development of fed batch / perfusion mode, was discussed in detail. Some methods and compositions used for improving recombinant yield and impact of cell culture process on critical quality attribute of recombinant antibody (such as: aggregate、degradation、glycosylation , charge heterogeneity)were summarized and illustrated by cases. Additional, some topic involved with cGMP manufacturing was addressed, including process characterization and validation. It can been forecasted that the omics research of animal cell and PAT (process analysis technology) will accelerate process development of large scale cell culture.

Key words Recombinant antibody Large scale cell culture Medium optimization Process development

|

重组抗体质量变异 |

产生原因 |

临床效果 |

|

共价聚体 |

二硫键的错配、酪氨酸氧化易形成共价聚体 |

具有免疫原性,静脉注射发生过敏反应 |

|

非共价聚体 |

抗体分子间的疏水键结合形成非共价聚体 |

|

|

降解 |

铰链区易发生化学键断裂 |

降低抗体分子的效应功能等。 |

|

生产细胞中含有多种蛋白酶可降解全抗体分子 |

||

|

二硫键还原造成H |

||

|

糖基化变异 |

NS0、sp/0细胞能产生NeuGc型唾液酸、Gal-a1,3-Gal等非人源糖基化形式 |

可引起严重的免疫反应。 |

|

NANA唾液酸修饰半乳糖苷末端 |

提高抗体药物的抗炎活性 |

|

|

G0/G1/G2等多种形式的半乳糖修饰 |

改变抗体药物的CDC效应功能 |

|

|

岩藻糖(FUT)修饰、甘露聚糖(Man5)修饰 |

影响抗体药物的ADCC效应功能 |

|

|

电荷变异 |

抗体分子结构修饰会造成携带电荷的差异 |

影响抗体在体内的组织停滞和血液清除 |

|

氨基酸变异 |

目的基因变异,转录差错等 |

NA |