1.工艺技术进展情况

●制糖工艺进展:

以淀粉或大米为原料首先要制备葡萄糖,其工艺方法进展历程:酸法水解→酶酸法水解→双酶法水解。

双酶法制糖,糖液质量好(含糖量高,透光率高),淀粉转化率高,有利于发酵和提取。目前水平:透光率85%以上,含糖30%以上(淀粉原料),糖纯度98%以上,转化率95%以上。

●发酵工艺进展:

发酵类型:亚适量生物素水平(产酸4~6g/dl)→改良型亚适量生物素水平(产酸5~8g/dl)→高生物素水平(添加青霉素、表面活性剂、采用温度敏感型菌株,产酸12~15g/dl)。

投糖方式:一次投糖发酵(中、高糖)→中糖及中后期补糖发酵→中糖或低糖及中后期连续流加糖发酵。

●提取工艺进展:生产工艺直接等电点方法(少数锌盐法)→等电离交方法→浓缩连续等电点法(少数厂家采用)。

分离方式:间歇三足式离心机→连续锥兰式分离机、沉降式分离机、带式滤过机。

精制工艺进展:脱色除铁方式:全粉炭脱色、硫化碱除铁→颗粒炭脱色、树脂除铁。

结晶方式:夹套式结晶罐→内循环式结晶。

2.技术指标进展情况:

从附表可知,进入90年代,尤其95年后,技术进步较快,目前行业最好水平是(仅少数厂家)制糖收率99%以上、发酵产酸11~12%、转化率 59~62%,提取收率96~98%、精制收率96%。与80年代比较全行业平均制糖收得率提高了10%,发酵产酸率提高了117%,转化率提高了 43%,提取收率提高了20%,精制收率提高了8.8%,综合技术指标淀粉消耗下降了166%。

二、我国味精生产技术与国际间差距

尽管我国味精工艺技术指标水平进步很快,但与国际先进水平仍有较大差距,国外优势主要表现在以下几个方面:

1.原料:粗原料糖蜜、少数淀粉,具有成本优势。

2.生产方式:提取、精制生产单元连续生产方式,效率高、劳动强度低。

3.装备水平:自动化程度高,广泛采用计算机,机器装备先进,运行稳定,生产环境好。

4.生产率:设备产能高,生产能力比我们高50%,人员劳动生产率高,相同规模但人员仅是我们的1/10。

5.生产技术水平较高:发酵产酸14~16%,转化率62~67%、精制收率97~98%。

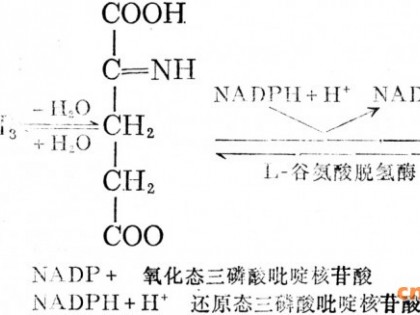

生产工艺方法:谷氨酸发酵:高生物水平、添加青霉素或采用温度敏感型菌株,低糖连续流加方式,发酵强度高,夫酸热量高,利于精制收率提高及产品质量的提高,并且利于环保治理。

提取:连续浓缩等点法精制:连续结晶,并引入多效蒸发装备,蒸汽消耗低。

6.环保治理:资源化利用高,生产液体肥料或固体肥料,治理彻底,完全达标排放,并且有一定收益。

三、我国味精生产技术发展方向

基于我国目前味精生产工艺技术及技术水平对照国外先进水平,我们主要应从设备的产能、生产工艺的连续等方面有所突破,实现提高技术水平,降低消耗,提高国际竞争力。

1.谷氨酸发酵:

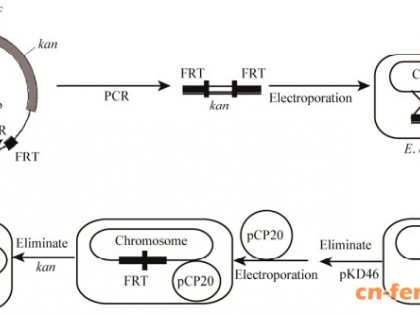

应采用高生物素发酵工艺,其工艺特点:营养丰富、种量大、风量高。在保持一定发酵转化率基础上,要千方百计提高产酸率和缩短发酵周期,即提高发酵强度。产酸10%,周期34hr,与产酸15%,周期30hr比较,单位产量提高60%左右。发酵产能的提高,可节省固定资产投入,能耗下降,并可降低工资及管理费用,达到降低成本目的。亚适量生物素工艺有一定局限性,只有大种量高生物素发酵方法才能提高单位时间、单位体积产酸量,控制上可采用添加青霉素、表面活性剂或温度敏感型菌株,企业可以根据自身情况利用现有菌种通过工艺的变革实现,或者筛选温度敏感菌株实现。

2.谷氨酸提取和废水治理

应采用浓缩等电点及废水制造肥料的工艺。目前国内普遍是等电点离交工艺,虽然提取收率高(高于浓缩等电),但酸、氨消耗高,废水量大,处理难度大,成本高。随着环保排放的严控,我们必须重新审视提取工艺,要追求最佳提取与环保综合效益。

工艺特点:发酵液浓缩。连续中和,粗谷氨酸再提纯。

浓缩:发酵液浓缩,主要考虑废液制肥料时,先浓缩以减少酸性蒸发量,一般是采用多效真空蒸发装置,温度不超过80℃,谷氨酸含量25~30g/dl。

连续中和:随着发酵产酸提高,传统的间歇等电方式已不能适应(谷氨酸12%以上时易形成β-型晶),必须连续中和。对于浓缩的发酵液连续中和是惟一的中和方式。

工艺操作上,在有一定晶体的底料中,连续流加发酵液和中和剂,维持稳定的pH和温度梯度,此工艺的优点是质量稳定,可越过蛋白质胶体,避免非正常发酵液的影响,其次是周期短,可提高设备能力,连续化、自动化生产,减轻劳动强度。

再结晶:经过浓缩的发酵液,谷氨酸晶体杂质高,为减轻后步工序负荷,必须进一步提纯,根据工业结晶理论,结晶是提纯物料最有效的方法,可采取两种方法,一种方法是α-型晶(粗谷氨酸),经溶解重新结晶或β-型晶,因晶格的不同,除去晶体中的杂质和色素,达到提纯的目的。另一种方法是α-型晶,表面适度溶解后再重新结晶(仍然为α-型晶形),除去表面吸附的杂质。前者夫酸纯度高,后者夫酸纯度低,但具有一定的成本优势。

废水治理:味精生产废水COD、BOD、N-NH3、SO4-高,难处理,目前的处理方法有:生化处理法,适宜于中浓度废水,工程投资大,占地面积大,能耗高,可作为辅助处理方法,培养饲料酵母,作为饲料添加剂,仍有二次排污需要处理;制造肥料法:一种是先提取谷氨酸后母液蒸发浓缩成硫酸肥料(闭路循环),另一种是发酵液先浓缩提取谷氨酸,母液再浓缩制复合肥料。随着发酵产酸提高,浓缩比降低,能耗下降,且复合肥料市场量较大,治理相对彻底,有一定的经济效益,因此个人认为提取走浓缩等电废水治理制复合肥是较为经济合理的工艺方法,是企业发展方向。

3.味精结晶:多效蒸发和连续结晶

国内味精结晶,一直沿用传统方法,没有大的改进,间歇单效,浓缩、结晶设备一体,虽可做成大颗粒味精,但蒸汽消耗高,精制工序占蒸汽总消耗的60%以上,国内味精的消费方式正在发生变化,味精作为终端消费的比例在减少,而作为基料用于食品加工业和复合调味料的比例增加较快。目前台湾、韩国、日本等地家庭消费味精量仅占3成,作为基料的细分市场需求的是小颗粒味精,大颗粒味精实属质量过剩。连续结晶方式,充分显示其优势,既能满足用户需求,同时实现了味精结晶工序连续化、自动化,并辅之多效蒸发,大幅度提高效率,降低生产成本。

4.生产设备向大型化、自动化及节能型发展

发酵罐向大型化、自动化方向发展,并且改变传统搅拌形式,轴向与径向流相结合,增加溶解氧,提高效率,降低运行费用,稳定生产;空气过滤系统,采用过滤效率高(可达到99.9999%),阻力小,压力降低的膜过滤器,保证无菌空气质量,并节省电耗。谷氨酸分离系统,味精连续结晶,采用国产或进口的先进设备以达到节能、减轻劳动强度,提高收率,提高产品质量。

味精工业是技术密集型产业,展望未来,味精工业将会达到更高水平,味精工业前景将更加美好,我们奋斗在味精行业的同仁们,应立足现在,充分认识行业差距,借鉴国内外、业内外先进经验,团结一致,不断技术创新,加速企业技术进步,继续进行味精工艺革命,提升技术水平,为味精工业发展做出更大贡献。

味精行业十年发展概况

1.行业生产规模不断扩大,产量、产值、销售收入等均有较大增长

我国味精产量由1992年的34.00万吨增加到2001年的91.29万吨,上升268.50%;工业总产值(1990年不变价)由1992年的49.31亿元提高到2001年的137.08亿元,上升278.00%;销售收入由1992年的39.30亿元,上升到2001年的94.38亿元,上升240.15%;利润由1992年的1.56亿元上升到2001年的2.54亿元,上升162.82%;利税总额由1992年的4.77亿元,上升到2001年的7.26亿元,上升152.20%。

2.味精生产工艺水平进步较快,各项主要技术指标迅速提高

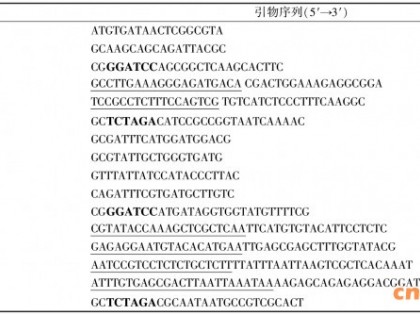

行业内各企业狠抓生产管理和技术进步,降低成本,向技术改造和技术进步要规模、要效益。各企业普遍采用了如下工艺:(1)采用双酶法制糖技术——连续液化工艺代替酸解法制糖工艺;(2)谷氨酸发酵使用液态氨代替尿素作为氮源;(3)谷氨酸发酵由原来的一次投糖或高糖发酵工艺,向中前期补糖和低糖流加工艺发展,残糖由0.8%下降到0.2%以下;(4)营养素:用纯生物素和部分生物素代替糖蜜和玉米浆;(5)谷氨酸提取等电中和以硫酸代替盐酸;(6)谷氨酸提取工艺由一次冷冻等电点改革为一次冷冻等电点——离子交换法提取谷氨酸工艺;(7)谷氨酸中和由纯碱改为离子膜碱。

以上技术改革措施的实施,使味精生产四大收率指标(糖化收率、发酵糖酸转化率和产酸率、提取收率、精制收率)均达到历史最好水平。

3.各企业纷纷加快结构调整步伐,产品向多元化方向发展

近几年,各企业不断进行技术改造,使收率水平有了很大提升,但因市场竞争的加剧和粮食价格的持续走低,使味精市场价格进一步下滑。这就使味精行业呈现出工艺技术水平继续提高,但味精产品的利润水平大幅度下降的态势。从行业报表分析,味精行业内各企业近两年的利润中,味精产品的利润已不足一半,这充分说明了味精行业要想发展,单靠味精已是不可能的,各企业必须加快结构调整步伐,加大对新产品的投入,向规模集团化、产品多元化方向发展。

4.味精市场供需矛盾越来越激烈,市场竞争激烈程度逐年提高同国内大多数日用消费品一样,味精产品同样出现了供大于求的局面,这就使味精行业的市场竞争日益激烈,价格持续走低,利润明显下降。特别是低价大包装味精走向零售市场,给一些名牌企业带来冲击,加之鸡精等复合调味料的出现,抢占了部分味精消费者,使味精行业的竞争更加激烈。

5.环境保护工作日益受到重视,各企业针对味精有机废水污染问题均采取了有效的治理措施,大多数企业在限期内实现了达标。但也有少数企业因未按期治理达标被强制停产。味精有机废水的综合治理将是一项长期的战略性任务