1 工艺恶臭源分析

味精的整个生产过程可以分为四个工艺阶段:原料的预处理和淀粉水解糖的制备;种子的扩大培养与谷氨酸的发酵;谷氨酸的提取; 谷氨酸制取味精以及味精成品加工;

根据这四个工艺阶段,味精生产工厂一般把味精生产分为:糖化车间、发酵车间、提取车间和精制车间。由工艺图看出,在整个生产工艺中,各个车间都会不同程度的产生异味恶臭源,主要分析如下:

1、糖化车间

预处理工艺段:主要是利用盘磨机、锤式粉碎机或辊式粉碎机对原料进行粉碎,基本不产生恶臭异味,主要污染物是粉尘。

水解工艺段:主要是将淀粉水解为葡萄糖的过程,该工艺简单,水解时间短,但水解过程中会产生一定的水解副产物,有一定的挥发性有机酸酸的味道,废气温度为常温。

过滤工艺段:与过滤方式有一定的关系,主要是原料的异味挥发,废气源面积大,浓度低,废气的收集有一定难度。

2、发酵车间

发酵前的高温灭菌工艺段:高温(120℃),含有大量水汽(99%以上),VOC浓度较低,主要是原料及营养物质的挥发气,持续时间短(约50min),具有间歇性;

发酵工艺段:废气成分复杂、浓度较高,经检测,主要是醇类、酮类、有机胺类等100多种VOC,总计量浓度在3000ppm以上(数据结合生物制药发酵),温度较低(30—40℃),水汽含量低,持续时间较长,具有间歇性,此工艺段在整个生产过程中,恶臭值贡献较大。

离心机工艺段:异味恶臭为整个离心机工作时挥发,浓度较发酵低,较过滤高,恶臭味道为发酵异味,废气源属于点源,收集方式需对整个离心机区域进行密闭。

3、精制车间

过滤工艺段:若采用板框过滤式,主要是发酵异味及溶媒挥发气,浓度较低,具有间歇性,常温,水汽含量较低。

干燥工艺段:干燥的目的是通过热风带走味精表面的水分,但又要保留结晶水。干燥的温度不能超过80℃,因温度过高会使味精失去结晶水而焦化。常用的干燥方法有烘房干燥法、气流干燥法、振动式干燥法和沸腾干燥法。

废气特点:水汽含量大,温度较高(80℃),成分较为复杂,亦属于整个生产过程中,恶臭值贡献较大的恶臭源。

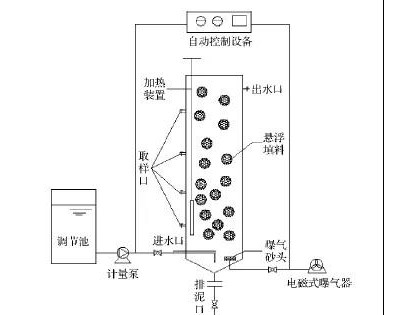

2 DDBD低温等离子体处理技术分析

DDBD低温等离子体技术运用双介质阻挡放电技术,外加电压达到气体的放电电压时,气体被击穿,产生包括电子、各种离子、原子和自由基在内的混合体。放电过程中虽然电子温度很高,但重粒子温度很低,整个体系呈现低温状态,所以称为低温等离子体。低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,并发生后续的各种反应以达到降解污染物的目的。

DDBD等离子体反应区富含极高的物质,如高能电子、离子、自由基和激发态分子等,废气中的污染物质可与这些具有较高能量的物质发生反应,使污染物质在极短的时间内发生分解,并发生后续的各种反应以达到讲解污染物的目的。与传统的电晕放电形势产生的低温等离子技术相比较,DDBD等离子体技术放电密度是电晕放电的1500倍,这就是传统低温等离子体技术治理工业废气99%以失败而告终的原因。

主要反应如下:

过程一:高能电子的直接轰击

过程二:O原子或臭氧的氧化

O2+e→2O

过程三:OH自由基的氧化

H2O+e→OH+H

H2O+O→2OH

H+O2→OH+O

过程四:分子碎片+氧气的反应

3 味精生产异味恶臭选用技术分析

综合第1、第2部分的分析,可知任何一种单独的处理技术都不能将味精生产产生的异味恶臭彻底去除掉,在实际的处理系统中,都会结合废气产生的特点,采用不同技术的组合来处理生产过程中产生的异味恶臭。针对味精生产过程中产生的异味恶臭特点,做出以下分析。

3.1低浓度废气源

相对于其他工艺段产生的恶臭源,从废气浓度及温度上,离心机及压滤过程中产生废气浓度要低的多,温度为较低,为常温。

一般来说,对于离心机及压滤机处的废气要做局部整体密闭,密闭要考虑人员的操作,此种密闭方式能完全将废气密封在一个较小的空间区域,不仅保证了通过换气能将异味恶臭气体完全置换,也很大程度上降低废气量,减少了企业的投资。

由于废气浓度较低,且废气参数并不是太复杂,只是废气中的成分较多,且多属于VOC类,多指酮类、醚类、醇类等,只靠简单的雾化喷淋或酸碱喷淋技术并不能将异味去除,因此通过处理技术对比分析,可采用以下两种工艺路线。

图3工艺中的逆流雾化塔也可改成催化氧化塔,雾化喷淋塔形式的选取要看原有废气的浓度,在调试过程中,会根据废气浓度及成分选择是否需要加药,或加药量的多少。

3.2高温高水汽异味恶臭源

这部分废气主要产生于灭菌及干燥工艺段,废气浓度较高,成分复杂,温度高且水汽含量大,废气特性复杂性无疑会增加治理的难度,本技术建议废气首先经过一个初步冷凝,将废气温度降下来,从而使废气中成分与凝结水一起降低,初步冷凝不仅一定程度上降低了废气中污染物的浓度,也为后续的处理提供优越的条件。经过初步冷凝以后的废气,处理工艺同样可以参照3.1 低浓度废气源的解决方案。若浓度较高,可采用以下处理工艺:

3.2发酵废气源

主要源于酸化及发酵工艺段,此部分废气浓度高,废气量大,成分复杂,特别是发酵废气,废气排放时间长,浓度高达3000ppm(此数据结合生物制药发酵车间监测数据),且多是VOC类。可采用以下工艺。

此工艺路线2015年已在针对发酵及闪蒸废气做过工程,迄今处理系统运行稳定,能满足排放要求。

若企业生产过程中需要大量的蒸汽,且现有蒸汽需通过燃煤或燃气供给,可考虑RTO的处理工艺,此工艺相对于其余工艺投资略高,但设备运行简单,管理方便,且余热可以利用,比较其他技术,也是唯一一种能创造利润的环保技术。

3 小结

技术的选择路线综合了现有市场上及已经成熟工业应用的技术,工艺的组合也是通过了实际的工程操作,确定及肯定了此种路线的处理效果,但此工艺并不能照本宣科,具体工艺的选择及优化还必须以现场废气参数为依据;

详细的设计源于原有废气参数,是选择工艺的依据,也是治理能否达标的根本。