生物发酵产业将发酵技术和现代生物技术的结合,以含淀粉等其他农副产品为主要原料,采用生物细胞或酶的生物催化功能,进行大规模的物质加工与转化,用来生产高附加值产品。中国生物发酵产业的主要产品仍以味精、赖氨酸、药品等产品为主,且产量较大。因发酵工艺涉及环节多,发酵气体成分复杂,带有异味,因而受到社会的广泛关注,采取有效废气净化和异味治理技术,减少发酵气体周边环境的影响,是当前生物发酵企业密切关注的问题。

1、味精行业废气治理

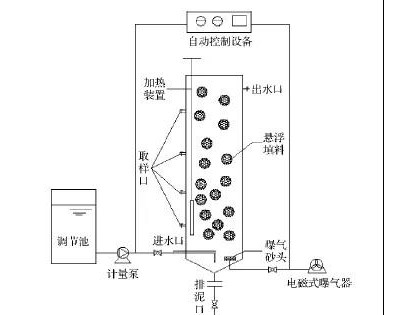

中国是味精生产大国,2010统计数据显示中国味精生产量位居世界第一位。味精生产主要以玉米淀粉、小麦淀粉为原料,经过液化、糖化、发酵过程,再分离提取谷氨酸,经精制获得味精产品;生产工艺过程中产生废气,废气主要成为为主要含氨、胺、硫醇、硫醚、脂肪酸和硫酸盐类物质,并带有恶臭气味,对周边环境产生一定的影响。关于味精发酵气体的治理,早期一些味精企业选择以水为吸收剂,自行开发相关的废气治理装置,如压力水雾化拦阻气水混合装置,多级水喷淋塔,利用水吸收废气,但对于废气中溶解度较低的气体组分的吸收效果有限。为实现资源化管理,味精生产工厂利用淀粉经发酵生产味精后剩余的母液,经浓缩、高温喷浆干燥造粒生产复混肥,其过程中产生了挥发性的异味气体。当前研究利用生物法治理味精生产和制肥过程中的废气,主要选择生物滴滤塔,以沸石为填料,液体从塔顶向下喷淋,经底部回流至贮液槽,完成循环。或采用活性炭吸附塔进行高效吸附。废气体从塔底通入,上升过程中与填料表面的生物膜接触,经生物净化后的气体从塔顶排出。试验结果显示生物滴滤塔废气的脱臭效率大于95%,生物滴滤器对于去除味精废气类复杂气体具有良好的效果,但当进气强度较大时,系统的除臭效果不尽人意。通过复合生物塔工艺,即生物滴滤塔一生物过滤塔来进一步提高设备处理能力。

2、赖氨酸行业废气治理

赖氨酸是仅次于谷氨酸的第二大氨基酸,目前主要用发酵法生产,中国大部分生产企业都用玉米淀粉作为原料。赖氨酸发酵产生的废气主要为挥发性有机物(VOCs),对赖氨酸发酵尾气进行监测,监测结果显示挥发性有机物成份达到23种,气体带有焦糊味,若不治理,对周边环境有较大影响。工程应用中采用等离子技术和光催化氧化装置治理赖氨酸发酵气体。采用等离子技术时,发酵气体首先通过喷淋塔和除尘设施,然后进入等离子技术反应器,反应器工作电压90kV,在外加电场的作用下,电极空间内电子获得能量后撞击异味气体分子,破坏其化学键,使之转化为二氧化碳和水,从而达到净化的目的,但高压放电存在一定的安全隐患。UV光催化氧化设备让特定波长的光照射催化剂材料,可以激发出“电子-空穴”对(一种高能粒子),高能粒子“电子-空穴”,可将害有机污染物碳氢键打开,从而被自由基氧化生成CO2、H2O等无毒无味的物质。在工程应用中采用“除尘+光触媒净化塔+喷淋吸收塔”,脱臭效率达到99%以上。光氧催化氧化装置催化剂为TiO2,催化剂载体为蜂窝状,要求进气颗粒物浓度小于50mg/m³,否则会引发催化剂堵塞,紫外线光源的使用寿命为3000h~4000h。

3、发酵制药行业废气治理

发酵制药指通过微生物的方法,将有机原料通过发酵、过滤、提纯等工序制成药品的过程,按产品类型可分为抗生素类、维生素类、氨基酸类、其他类等。中国抗感染类产品80%为发酵类抗生素,抗生素产量位居世界首位,同时中国还是世界上最大的维生素类产品的生产国与出口国。生物发酵工艺过程中废气以VOCs为主,由于部分发酵代谢产物随尾气带出,废气有特殊难闻气体。典型青霉素生产车间产生废气主要成份为乙酸乙酯、乙酸丁酯、正丁醇;例如,红霉素发酵尾气有苦涩气味。红霉素发酵尾气治理采用“臭氧氧化+光催化氧化+湿式氧化+喷淋洗涤”工艺,降解VOCs,同时消除苦涩气味对厂界周边环境的影响。当前转轮浓缩技术逐步应用于发酵制药行业废气治理,该技术最初应用于半导体制造、涂装行业VOCs治理,转轮浓缩器是去除有机挥发物的核心设备,转轮表面涂覆有吸附VOCs的沸石。其原理是利用沸石低温吸附、高温脱附的特性对有机废气进行浓缩。浓缩后的废气最终通过废气焚烧炉、RTO等处理后排放,由于浓缩后的废气量仅有待处理废气的十分之一以下,从而大大降低了能耗。转轮浓缩是一项应用于低浓度、高风量有机废气净化的处理技术。对低沸点的有机气体难以吸附,对高沸点的有机气体在转轮上难以脱附,在转轮上积累使系统出率效率下降。或采用活性炭净化装置进行末端吸附处理。焚烧炉在氧存在下将VOCs分解成CO2和水的无害化过程,反应温度815.6℃,且停留时间不超过0.75s~1.0s。RTO即蓄热式氧化焚烧技术,与传统焚烧炉相比,RTO对燃烧VOCs产生的热量进行回收用于二次燃烧。燃烧法(焚烧炉、RTO)需不断消耗燃料,经济投入大,并且存在爆炸风险,对设备运行及安全管理要求高。

味精,赖氨酸,发酵制药行业的排放废气主要以VOCs为主,并带有异味,采取的末端治理措施主要集中在生物法、深度氧化技术(光催化氧化、臭氧氧化、等离子法)、转轮浓缩技术、活性炭吸附设备等。我国“十三五”规划中,将逐步加大对VOCs排放的监管,相关国家法律法规及标准将日趋严格,生物发酵企业也采取了相应的废气治理措施,但仅仅着眼于末端治理,投入的治理费用高,增加了发酵企业的生产成本。因此,有必要推行清洁生产,实现节能减排。发酵企业产品生产过程中物料输送、加热中挥发、沉淀、跑、冒、滴、漏、误操作等都会造成物料的损失,这就是产生废气的来源。应从发酵产品全生命周期着手,改进物料、工艺,才能够做到“节能、降耗、减污、增效”,不断提高市场竞争能力,达到经济效益、社会效益、环境效益的高度统一。

在线客服

QQ咨询

电话咨询 13720223167

13720223167

扫码咨询