传统白酒酿造产生的污水主要是甑锅底水、发酵废水(又称黄水)、冷却水、清洗场地用水、洗瓶用水等。经过技术改造,国内一些名酒企业对底锅水和黄水进行再利用,可以大大降低其中有机物和COD的含量,取得很好的经济效益和环境效益;冷却水、洗瓶水循环利用;实施清污分流,将清水重复利用,污水单独排放。经过技术改造后,需排放的污水主要来自于再利用后的底锅水和发酵废水、清洗场地废水和其它生产洗涤污水、洗瓶后的排放水及生活污水等废水。

1水量和水质概况介绍

某酿酒企业经过上述一系技术改造后,需处理的污水经核实约为3600t/d。本底水质及排放标准要求见下表:

2工艺设计及流程布置

污水水质:CODer在800~1500 mg/L,BOD5800~1200Mg/L。该水质生化性好。为确保工艺效果,宜采用兼氧、好氧生化、高效气浮工艺。

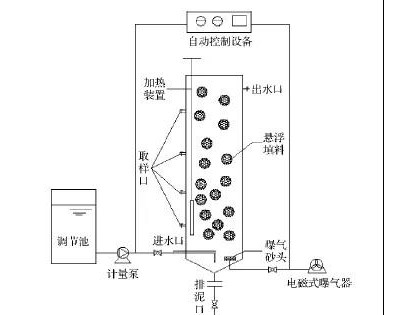

2.1具体工艺流程如下车间污水→集水井调节池(兼氧池)→好氧生化池→清水排放污泥→污泥经脱水处理(污泥脱水时产生的污水再送入调节池进行重新处理)

2.2工艺流程说明

2.2.1机械格栅拦截污水中大小杂质。

2.2.2调节池采用周边进水形式并配有充气管,对污水的浓度、色度、水温、pH等达到匀质作用,利于后道处理。

2.2.3兼氧池中放有兼氧性填料。靠兼氧微生物的作用,使大部分有机物分解成小分子有机物,便于好氧微生物进一步分解。

2.2.4好氧生化池中放有半软性、弹性填料作微生物载体,填料比表面积大,且切割充气作用好,十分利于好氧微生物的新陈代谢。通过好氧微生物和菌胶团的分解作用,可使CODer去除率达80%以上,BOD5去除率达95%。

2.2.5生化后的污水再经过加药聚凝、上浮,采用固液分离,从而使绝大部分疏水性CODer降解,出水得以净化。

综上所述,本工艺中,生化过程降解大部分亲水性的BOOs和部分亲水性CODcr,而物化过程主要降解疏水性的CODer和部分B0D5。二者相辅相成,有机结合,达到理想的处理效果。

3技术特点

该工程选用的工艺流程由预处理、好氧生化池处理、气浮处理和污泥脱水处理四部分组成。

3.1顸处理部分

3.1.1预处理部分包括机械格栅、集水井、调节池、兼氧池、沉淀池等单元组成。设置机械格栅的目的是去除污水中颗粒较大的固体物质,使后续处理设施能顺利进行。用机械格栅取代人工清捞,不仅可以大大节省劳动力,而且清捞效果显著。

3.1.2使用兼氧池主要培养兼氧性微生物,将污水中的有机物进行初步分解,由大分子物质降解为小分子物+黄.便于生物接触氧化过程中好氧微生物进一步的分解。

3.1.3污水一次提升到集水池,经兼氧池预处理后利用调节池和好氧生化池之间4m高差自流至好氧生化池,其问减少动力消耗78KW/h。

3.2好氧生化处理部分

好氧生化处理部分是整个处理工艺的核心部分,主要采用生物接触氧化工艺,通过好氧微生物来降解水中的有机物。生化池中安装有机物填料,有利于好氧微生物挂膜、生长。生物接触氧化池比表面积大,兼有活性污泥和生物膜法的优点,所以它的负荷率可极大地提高,其特点如下:

3.2.1有较高的微生物浓度,除了固定填料表面生长生物膜外(这是微生物的大部分),在滤料之间的孔隙中,还有悬浮生长的微生物。微生物的浓度比活性污泥法高得多。

3.2.2生物膜有丰富的生物相。微生物不仅数量多,而且种类也多。除了一般细菌外,还有大量的丝状菌存在(丝状菌对有机物具有较大的氧化分解能力),并穿插于菌胶团之间。另外在生物膜上还有多种种属的原生动物和后生动物,形成了稳定的生态系统。

3.2.3具有较高的氧利用率。由于空气泡在滤料中曲折穿过,增加了停留时间,从而提高了氧从气相向液相的转移效率。

3.2.4具有较强的耐冲击负荷能力。这主要是由于接触氧化池中生物量大,加上曝气的充分搅动,使得负荷即使有所增加,加入池后即能很快得到混合、稀释,不致对滤池的工作有较大影响。

3.2.5生物活性高。由于采用人工曝气,空气泡在滤料空隙中充分搅动,加速了生物的脱落更新,致新生的生物膜具有较高的活性,同时也不会出现堵塞的现象。

3.2.6没有污泥膨胀的问题。和生物膜法的其它形式生物滤池一样,主要是由于微生物固着生长,故不存在活性污泥中常见的污泥膨胀问题。

正因为生物接触氧化池具有上述特点,所以它具有较高的负荷率,出水水质好且稳定,负荷适应范围广,运行管理方便,因而予以采用。

3.3气浮处理部分

该部分采用溶气浮选工艺,废水经生化处理后进入集水池,用清水泵泵入溶气缸,采用泵前加药,加入絮凝剂。利用空压机使溶气缸内产生0.25~0.3Mpa的压力,通过气浮释放器均匀、连续地释放出直径为40~70urn的微气泡。在絮凝剂的作用下,使生化处理难降解的物质絮凝,同时大量微气泡附着其上,并上浮使固液分离。利用刮渣机将悬浮物清除至集泥池,再泵至污泥浓缩池。设计中采用CQV—H型高效回转气浮,它比平流式、坚式气浮具有效率高,运行费用低,操作方便等优点。

4 处理效果(表2)