随着化石能源储量日益减少,面临着枯竭的危险的同时,化石能源的使用带来的环境污染问题严重威胁着人类的健康和生存,因此开发清洁新能源成为全球关注的新热点之一。氢气具有清洁无污染、能量密度高等特点,被认为是二十一世纪最具应用价值的可再生能源之一[1]。目前制取氢气的主要途径有生物法制氢和物理化学法制氢。与物理化学法制氢相比较,生物制氢具有能耗低、可再生等优势。生物制氢包括微生物厌氧光合制氢和厌氧发酵制氢,与厌氧光合制氢相比,厌氧发酵制氢可利用有机物范围广、工艺简单、易于操作等优点,更具有发展潜力[2~3]。任南琪等人针对活性污泥处理有机废水产氢进行了比较深入的研究,还开发了高效反应器[4]。餐饮经营与居民生活的餐厨垃圾具有含水率高(70%~90%)、有机物含量高和营养丰富全面的特点。随着生活质量的提高,餐厨垃圾占生活垃圾的比例越来越大,数据表明仅北京一天的餐厨垃圾就达1600t[5],餐厨垃圾厌氧发酵生产甲烷的技术已得到人们的广泛重视,同时人们逐渐认识到利用餐厨垃圾制氢具有很好的开发和应用潜力[6]。国外文献报道Sun2KeeHan等人利用餐厨垃圾制氢,产氢速率达到5.34m3/(m3*d)。本文进行了厌氧发酵制备氢气的研究,并对厌氧发酵反应器加以了改进,开发出适合活性污泥利用餐厨垃圾制氢的厌氧发酵反应器,尚未见到国内有相同的报道。

1 材料和方法

1.1 接种厌氧活性污泥处理取自校区河道污泥。在100℃下高温处理15min,将厌氧活性污泥内菌群灭活,保留具有芽孢的厌氧微生物。厌氧活性污泥的性质如下:pH:7.5;碱度:1200mg/L(以CaCO3计);挥发性脂肪酸:5500mg/L。

1.2 厌氧发酵底物

取自附近饭店的餐厨垃圾,主要成分为米饭。

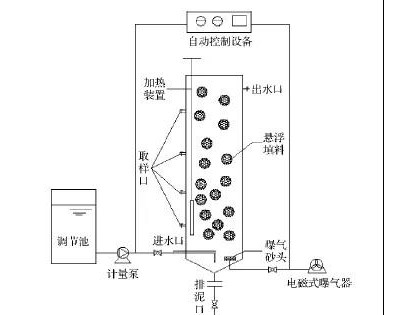

1.3 实验装置

由图1可见:自行设计的厌氧发酵反应器的有效容积为400mL(¢80mmx120mm)。蓄水池中的稀释液通过蠕动泵连续加入到厌氧发酵反应器中。反应器底部装填规格为¢1.5mmx3mm,高8mm的瓷环。滤液通过滤液口收集,气体以排水法收集。

1.4 实验步骤

将预处理过的污泥(10%,体积分数)与底物(200g)充分搅拌后加入到厌氧发酵反应器中,注入自来水将反应器中的空气排出。处理约6h后,当反应器中有明显气泡出现时,打开蠕动泵将稀释液以一定的流量输送到反应器中并将反应器的滤液口打开,使反应器中的液面高度保持在一定高度,反应器由循环水浴保持恒温。

1.5 分析方法

气相组分由Agilent6890NGC气相色谱仪测定,使用热导检测器(TCD);¢3mmx0.5mm长2m不锈钢柱,填料为porapakQ80~100目;气化温度80℃,柱温90℃,检测器温度180℃;高纯He为载气,流量为15mL/min。通过外标法定量分析气体中各组分的含量。

液相组分由Agilent6890NGC气相色谱仪测定,使用氢火焰离子检测器(FID),¢0.32mm长30m毛细管柱,固定相为SE230,气化温度250℃,柱温采用程序升温,检测器温度260℃,以高纯氮为载气,流量为1.0mL/min,分流比10:1。通过外标法定量分析液相中各组分的含量。厌氧反应器内发酵液的pH由配备E-201-C型pH复合电极的PHS-3C型精密pH计测量。

2 结果与讨论

2.1 温度对产氢量的影响

将预处理过的污泥(10%,体积分数)与底物(200g)置入400mL锥形瓶中进行间歇式厌氧发酵,由图2可见,在温度T=37℃条件下厌氧活性污泥产氢活性最高,利用餐厨垃圾厌氧发酵最大产氢速率为1.89m3/(m3*d)。以下制氢均在37℃条件下进行。

2.2 pH对产氢量的影响

在其它条件相同前提下,分别控制pH在4.5~5.5,5.5~6.5和6.5~7.5进行间歇式厌氧发酵。由图3可见,当pH稳定在515~615时系统的最大产氢速率为3.9m3/(m3*d)。这与文献报道产氢最适pH基本一致[7]。因此以后实验控制pH在6.0左右。

2.3 稀释率D对产氢量的影响

在回流比R=0时,以NaHCO3稀溶液为稀释液进行半连续式厌氧发酵。由图2可见,厌氧发酵12h后,厌氧活性污泥产氢速率均明显变快,说明反应器中生物持有量增加;厌氧发酵60h以后由于底物消耗殆尽,产氢基本停止。当D=2.4d-1时,达到最大产氢速率5.49m3/(m3*d)。

2.4 稀释率对气相产物组成的影响

由表2可见不同稀释率影响厌氧发酵所产气体中氢气的含量。其中在D=2.4d-1时,气相中氢气的含量可达65%。可见,当在D=2.4d-1时不仅系统产氢量最高,而且气相中氢气含量最高,便于分离纯化。因此,以下实验均采用此稀释率。

2.5 发酵末端液相产物稀释回流比对产氢的影响

底物厌氧发酵经历水解产酸产气过程,气相中H2、CO2浓度达到一定值后,产氢生化反应受到抑制达到稳定。但液相中仍有大量可利用的有机酸和其他有机物,实验中将液相发酵产物调节pH后作为稀释液以不同的回流比R重新回流到厌氧发酵反应器中考察其产氢能力的变化。厌氧发酵反应器中的发酵底物每隔24h进行补料一次,补料量为100g。由图5可见将厌氧发酵末端产物作为稀释液加入到反应器中,反应器的产氢能力有了大幅度的提高。在回流比R=0.8时,厌氧发酵在12h后基本达到稳定,最大产氢速率可达10.9m3/(m3*d),氢气的含量为65%,比R=0时提高了约130%,餐厨垃圾的利用率得到了较大的提高。

2.6 厌氧发酵产氢类型分析

表3表明稀释率具有影响系统微生物生长增殖的特性。当D=2.4d-1(R=0.8)时,乙酸、丁酸的质量分数分别为31.5%和59.1%,占VFA总量的90.6%,此属于典型的丁酸型发酵。根据以上数据分析,可以认为本厌氧发酵系统以丁酸型发酵为主。

3 结 论

(1)利用餐厨垃圾厌氧发酵制备氢气,数据结果表明:在半连续发酵时,稀释率D=2.4d-1(R=0),温度T=37℃,pH维持在6.0左右时,氢气的最大产生速率可达5.49m3/(m3*d),氢气的含量达到60%。

(2)将厌氧发酵末端产物作为稀释液返回加入到反应器中进行连续发酵,反应器的产氢能力约提高了130%,最大产氢速率可达10.9m3/(m3*d),氢气的含量为65%。

本文研究循环式厌氧发酵餐厨垃圾产氢的运行参数,为扩大规模利用餐厨垃圾产氢的研究提供了有价值的基础数据。