1 酒精废水工艺流程

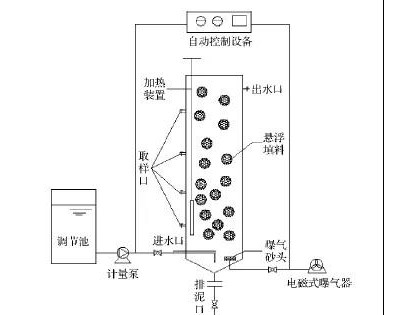

酒精糟液废水处理工艺目前无定型工艺,各厂家根据使用原料情况及当地实际条件,拟定工艺路线。本公司生产酒精所用木薯原料全部进口于泰国、印度尼西亚,原料含沙泥量大,木薯皮多、根多,杂质多,故采用工艺路线:首先除杂、除泥沙;蒸馏酒精后排放糟液,经长达600米沉沙池进行沉沙,进入暂存池经固液分离去掉25%含80%水分的固体糟作饲料外运。分离后采用厌氧-好氧生物技术处理,酒精废水处理率达100%,具体工艺流程见下图。

2 酒精废水处理高温厌氧过程中环境因素温度、PH值等对高温厌氧的控制。

2.1 温度的控制

各种微生物都在一定的温度范围内生长,根据微生物生长的温度范围,习惯上将微生物分为三类:①嗜冷微生物,生长温度5-20℃;②嗜温微生物,生长温度20-42℃;③嗜热微生物,生长温度42-75℃。

厌氧生物分为嗜热菌(高温细菌)和嗜温菌(中温细菌),采用高温厌氧,在厌氧消化过程中,高温菌生长速率为中温菌的2-2.5倍,产气率高,高温消化后污泥脱水性能较好,利用了原糟液排放时的高温,菌种的生长温度是菌种本身固有特性,嗜热菌不能经驯化而在高温范围内生长,而嗜热菌在中(文章来源:华夏酒报·中国酒业新闻网)温范围内通常也不能生长,中温下运行中污泥接种高温污泥菌种,使糟液和废水中少量嗜热菌(在中温时它们处于休眠状态)在适应它们生长的温度下迅速增殖结果。

反应器中温度控制是控制厌氧发酵的重要工艺参数之一,温度高出细菌的生长温度上限,将导致细菌死亡,如果温度过高或持续时间足够长,当温度恢复后,污泥活性不能恢复,反应器酸化无法运行,应停止进水,重新启动;当温度低于温度范围下限,细菌不会死亡,菌种处于休眠状态;当温度上升至适当温度时,细胞(或污泥)活性逐渐恢复。经过长期生产实践摸索总结,反应器温度应控制在59±2℃,高于此范围进行冷却,低于此范围进水保温,温度控制结果见表1。

2.2 PH值的控制

PH值是废水厌氧处理最主要的影响因素,酒精糟液废水含有大量溶解性碳水化合物(例如糖残渣、淀粉),进入反应器后PH值将迅速降低,甲烷菌对PH值波动十分敏感,对PH值改变最大的影响因素是酸的形成,低于PH值下限并持续过久,会导致甲烷菌的活力丧失殆尽,而使乙酸菌大量繁殖,引起反应器系统的“酸化”。通过生产实践总结,甲烷菌适应生长PH值6.5-7.2,在实际厌氧消化过程中,PH值应控制在7.0~7.5。PH值低于7.0时,就要比正常少进废水;PH值小于6.5时停止进废水;即使进废水原糟水也要调用反应器出水调配PH在6.7以上。PH值控制见表1。

2.3 进料方式

边进水边打循环,提高水力冲击,使水和反应器内污泥搅拌更均匀,有利于充分厌氧发酵。采用间歇式进水,将反应器出水与原糟水混合,控制PH值在5.5-6.0,这样可充分利用原糟水中的有机物,增大进水水力负荷,使厌氧出水甲烷菌与原糟混合更充分,这样既保证了进水处的PH值较接近甲烷菌生长PH值范围,又保证了进水处在低挥发酸状态,同时也稀释了COD,使之达到甲烷菌的利用条件。

3 高温厌氧的条件

经过生产实践探索,对薯干原料生产酒精高温厌氧得到以下工艺参数和条件:

3.1 原糟液最大化进行沉沙、分离,保证反应器及管道通畅,设备、设施正常运行。

3.2 进原糟水采用出水与原水混合均匀后进反应器。

3.3 进水时,用循环泵使反应器内糟水和甲烷菌进行充分混合,不产生死角,使甲烷菌充分发酵,提高厌氧发酵率。

3.4 对反应器取样要有代表性,反应器上、中、下温度,PH值的测试要准确。

3.5 反应器正常运行,进水PH值控制在5.5-6.0,温度控制在61-62℃,冬季63-65℃;培养温度控制在60-61℃,PH值控制在7.0-7.2。

3.6 特别注意PH值低于6.8时少进水,低于6.5时停止进水1-2天,再进少量糟水混合液,PH值调配到5.5-6.0,否则,PH值迅速下降,不易升至范围。

3.7 每天定时排高浓度厌氧污泥去压滤间压滤,这样不仅增加反应器内容积,减少反应器内有机负荷,防止沉淀形成死区,而且在压滤时节约絮凝剂,易于压滤,减轻好氧的负荷。

由于采用最佳高效厌氧工艺处理酒精废水,增大了处理负荷,提高了处理效果,各项理化指标见表2。

4 效益分析

高温厌氧发酵较中温厌氧发酵增加沼气产量10m3/m3,同时,增加10%有机物去除率,如果这部分有机物转入好氧,将多消耗2x104/d氧气,多消耗电8万度/月。因此,采用高温厌氧发酵可以有效降低运行成本。

4.1 沼气代替煤炭燃烧。甲烷发热量39300kj/m3,按1m3沼气折1kg煤计算,以每天1000m3糟水产沼气25000-28000m3,折标煤28吨,折价1.5万元,年产3万吨酒精可省煤410万元。

4.2 高温厌氧减少有机物量进入好氧系统,节省处理费用40万元。

4.3 预计年节约成本费用450万元。

综上所述,采用高温厌氧发酵工艺是真正做到酒糟水的资源开发再利用,起到节能、降耗、减污、增效四赢的目的,具有显著的经济、社会和环境效益,符合我国可持续发展的方针。