【摘要】 本文针对医药化工企业常见的废气问题,调查了目前运用最为广泛的废气控制技术。文章分三个部分对发酵尾气、溶剂废气和恶臭气体三类废气的控制技术进行了阐述。

【关键词】医药化工 废气 发酵尾气 溶剂 恶臭气体按污染物的性质归纳,大气污染物可以分为酸性气体和VOCs两类,前一类为酸性气体,后一类为VOCs。医药化工企业主要废气污染物为发酵尾气、溶剂气体和恶臭气体,作者通过调查和查阅相关文献对这三类废气的控制技术进行了解。

1、发酵尾气治理技术调查

随着以基因工程、细胞工程、酶工程、发酵工程为代表的现代生物技术迅猛发展,生物发酵制品已成为2l世纪投资最活跃、发展最快的产业之一。因生物发酵药品具有疗效高,毒性低,副作用少等特点,而被广泛应用于I临床,甚至将会逐步取代一些化学合成药物,为人类健康作出越来越大的作用。同时因生物医药发酵空气用量大,一般为1:O.5~1.2(VVM),大量未处理尾气排人大气,使部分发酵代谢产物随尾气带出,甚至有特殊难闻气味产生,即其药品成分或中间体浓度在空气中不断升高,反过来对人体及环境产生危害。因此,必须对其发酵尾气进行治理。

发酵排气成分复杂,国内外的处理方法不多,而且没有一个彻底、经济的合理方案。国外一般在发酵罐尾气气液分离装置后再安装膜过滤器,膜过滤器分离效率高,但受发酵排气灭菌蒸汽等影响,膜过滤使用寿命短,维护费用高;而且对尾气而言,压降阻力大,这将带来一系列问题,首先空压机出口压力增高,电耗大大增加,而发酵罐压增高,将对罐内生产菌代谢过程带来不可预计的影响。国内一般企业还没有充分认识到排气中的损失和危害,尾气一般直接排空,生产方式比较粗放。有措施的也只是采用一般的低效率旋风分离器和喷淋吸收塔。 喷淋吸收装置在一般化工生产中经常采用,而在医药发酵排气中应用,有效率低、易产生吸收剂二次液沫夹带损失和运行费用高等弊端。

喷淋吸收装置在一般化工生产中经常采用,而在医药发酵排气中应用,有效率低、易产生吸收剂二次液沫夹带损失和运行费用高等弊端。

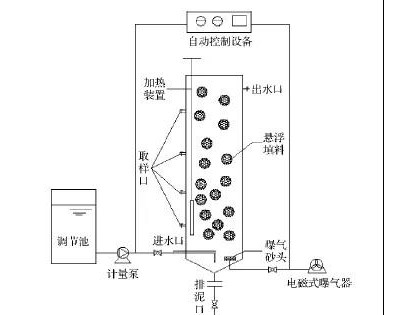

目前国内较为领先的制药发酵尾气治理方法采用了高效旋击分离技术。国内已有大型生物制药公司使用这一治理技术,并取得了较好效果。以下具体介绍该技术的核心设备——高效旋击分离器。设备结构图参见图1。

原理简介:气体从分离器进气口进入,和排气管壁碰撞后往下流动,再和导流装置进行多次碰撞,使细微液雾(滴)和微粒撞击凝聚成大液滴和大颗粒,在导流装置作用下,气流作向下旋转运动。在离心力作用下,液滴(微粒)被分离,而后在稳流装置作用下,被分离后的液滴(微粒)不再飞扬带出,由分离器下部排液管排出,而气流经中心管由排气管排出。

特性:高效旋击分离技术气液分离效率高达98%~99.99%,比一般旋风分离器高出20%以上,且在风量波动情况下,分离效率稳定,风量适应度好。加工精密,内部无死角、不结垢、不染菌。

有机溶剂广泛应用于各种工业过程,尤其是石油化工、医药化工、制药等行业都是有机溶剂使用量很大的行业,据美国EPA报道,1995年,美国共排放VOC为2290万吨,中国在1996年共使用溶剂近260万吨,其中涂料70万吨,医药30万吨,农药35万吨,橡胶20万吨,胶粘剂15万吨,有机溶剂的排放量是相当巨大。在化工生产过程中有机溶剂一般不参与反应,使用过程中通过回收装置回收反应液中的溶剂从而实现套用,但由于大多数常用的有机溶剂在常温下容易挥发,一方面造成资源的浪费,另一方面大量损耗的溶剂以废气的形式排入大气(统称VOC),研究证明有机溶剂通过人的呼吸和皮肤的吸收,对人的造血系统、神经系统、肝和肾等器官造成损坏,部分有机溶剂已经被列入致癌物,VOC不但对人们的身体健康造成直接的伤害,对人们赖以生存的大气也同样造成破坏。西方发达国家在20世纪90年代就颁布法令,对生产过程中排放的挥发性有机化合物进行严格控制。

控制溶剂废气最好的办法就是提高溶剂的回收效率,从源头减少溶剂的排放,化工行业提高溶剂回收效率、减少溶剂排放的方法很多,多数方法技术成熟可靠,目前常用的回收废气中有机溶剂的方法有:

ü 冷凝法

冷凝法是最简单的回收技术,是目前蒸馏回收溶剂的主要方法,基本原理是将废气冷却,使其温度低于有机物的露点温度,使有机物冷凝成液滴,从废气中直接分离出来,并进行回收。对于高沸点溶剂采用冷凝法(单冷或者双冷、三冷)回收可以获得很高的回收效率,而对于低沸点溶剂,在通常操作条件下,由于有机物蒸气压的限制,离开冷凝器的排放气中仍含有一定浓度的VOC,一般不能满足环境排放标淮。要获得高的回收率,系统需要很高的压力或很低的温度,设备、能耗费用显著地增加。

ü 吸收法

吸收法是利用液体吸收剂与废气直接接触而从废气中移出有机物。吸收分为物理吸收和化学吸收。溶剂回收为物理吸收,通常使用的吸收剂为水、柴油、煤油或其他溶剂等。任何可溶于吸收剂的有机物,都将从气相转移到液相中,使气相有机污染物变成液相污染物,吸收液再进一步处理,通常采用精馏来进行溶剂的精制回收,当用非水吸收剂时,还需要进行吸收剂的再生。吸收塔有板式和填料塔两种,通过改进气液传质性能,可以提高有机溶剂的脱除效率。

ü 吸附法

吸附法是目前最为广泛使用的溶剂深度回收技术,其原理是利用粒状活性炭、活性炭纤维或沸石等吸附剂的多孔结构,将废气中的有机物捕获。当废气通过吸附床时,其中的有机物被吸附剂吸附在床层中,废气得到净化。由于吸附剂的价格较高,需要对其进行脱附再生,循环使用。当吸附剂吸附达到饱合后,通入水蒸气(或者热风)加热吸附床,对吸附剂进行脱附再生,有机物被吹脱放出,并与水蒸气(或热空气)形成蒸气混合物一起离开吸附床。用冷凝器冷却蒸汽混合物,使其冷凝为液体。若有机溶剂为水溶性的,则使用精馏法,将液体混合物分离提纯;若为水不溶性,则用分离器直接分离回收VOC。

上述三种常用的溶剂回收方法中,冷凝法通常是作为最初的回收措施,浙江省医药化工企业中目前出于降低生产成本的需要,普遍采用冷冻冷凝法回收溶剂,通常采用的方法包括水冷冷凝和一级水冷、二级冷冻盐水冷冻的方法,部分企业采用了三级冷冻冷凝回收溶剂,个别生产过程中使用溶剂量很大的企业甚至采用深冷的方法回收废气中的溶剂,但由于低沸点溶剂在低温下饱和蒸汽压仍较高,经过冷凝法回收溶剂后,废气中的VOC含量仍然较高,如果再采用冷凝法提高回收效率将大大增加回收过程中的能源消耗,另外如果溶剂废气中含有较多的不凝性气体将大大降低溶剂的回收效率,因此目前浙江省少量医药化工企业在采用冷凝法回收溶剂后继续采用吸附法回收剩余溶剂。吸附法尤其是碳纤维吸附回收溶剂是近几年发展起来的作为溶剂深度回收的最主要的方法,该方案比较适合于回收低沸点、低浓度的含溶剂废气,因此往往作为采用冷凝法后的深度回收技术进行应用。

3、恶臭气体处理技术调查

石油化学工业和有机合成工业迅速发展的同时,也向大气中排放了大量有机、无机废气,对环境造成严重影响,其中以带有恶臭气味的气体影响最为突出。发达国家从20世纪50年代开始重视对恶臭气体污染的研究,并制定了恶臭气体的测定、评价、控制等一系列法规 。我国1993年颁布了GB14554---93(恶臭污染物排放标准》,制定了氨、三甲胺、硫化氢、甲硫醇、甲硫醚、二甲二硫、二硫化碳、苯乙烯等恶臭污染物的排放浓度限值。

恶臭气体不仅对生态环境造成严重影响,而且对人体健康具有极大的危害,会使中枢神经产生障碍、病变,引起慢性病、急性病和死亡。恶臭物质是通过发臭基团,如硫基、羧基等刺激嗅觉细胞,使人感到厌恶和不愉快。恶臭气体的污染源多,污染面广,涉及行业多,浓度一般较低,成分复杂,监测难度大。治理困难。

恶臭气体的浓度较低,处理后要求的恶臭气体浓度更低,这使得恶臭气体污染的治理有别于一般空气污染的治理。国外早在20世纪50年代末便开始了恶臭气体污染治理的研究,并积累了丰富的理论知识和实践经验。我国20世纪80年代才开展恶臭气体污染的调查、测试和标准方面的研究,而对脱臭技术的研究则是从20世纪90年代才开始进行。

各种恶臭气体处理方法的目的在于经过物理、化学、生物的作用,使恶臭气体的物质结构发生改变,消除恶臭。恶臭气体常见处理方法有燃烧法、氧化法、吸收法、吸附法、中和法和生物法等,其定义、适用范围和特点见表1。

表1 常见恶臭气体处理方法比较

|

处理方法 |

定义 |

适用范围 |

特点 |

|

燃烧法 |

通过强氧化反应降解可燃性恶臭物质的方法 |

适用于高浓度、小气量的可燃性恶臭物质的处理 |

分解效率高,但设备易腐蚀,消耗燃料,成本高,处理中可能生成二次污染物 |

|

氧化法 |

利用氧化剂氧化恶臭物质的方法 |

适用于中、低浓度恶臭气体的处理 |

处理效率高,但需要氧化剂,处理费用高 |

|

吸收法 |

用溶剂吸收臭气中的恶臭物质而使气体脱臭的方法 |

适用于高、中浓度的恶臭气体 |

处理流量大,工艺成熟,但处理效率不高,消耗吸收剂,污染物仅由气相转移到液相 |

|

吸附法 |

利用吸附剂吸附去除恶臭气体中恶臭物质的方法 |

适用于低浓度的、高净化要求的恶臭气体 |

可处理多组分的恶臭气体,处理效率 |

|

中和法 |

使用中和脱臭剂减弱恶臭感观强度的方法 |

适用于需立即、暂时地消除低浓度恶臭气体影响的场合 |

可快速消除恶臭的影响,灵活性大,但恶臭气体物质并没有被去除,且需投加中和剂 |

|

生物法 |

利用微生物降解恶臭物质而使气体脱臭的方法 |

适用于可生物降解的水溶性恶臭物质的去除 |

去除效率高,处理装置简单,处理成本低廉,运行维护容易,可避免二次污染 |

上表列出的恶臭气体处理方法各有优缺点,究竟选择哪一种处理方法更为合适,则要根据恶臭物质的性质、浓度、处理量、当地的卫生要求和经济情况等具体因素而定,在实践中也常将几种方法结合使用。20世纪50年代发展起来的生物法,因具有显著优点而得到很快发展,其中尤以日本、德国、荷兰等国取得的成效最显著。我国在20世纪80年代末才开始这方面的研究。近些年来对恶臭气体的处理越来越受到人们的重视,研究的重点已转向生物法的研究。

恶臭气体生物脱臭原理:在水、微生物和氧存在的条件下,利用微生物的代谢作用氧化分解发臭物质,以达到净化气体的目的。生物处理大致可以分为3个过程:发臭物质被载体(固定有微生物)吸附;发臭物质向微生物表面扩散、被微生物吸附;微生物将发臭物质氧化分解。不含氮的恶臭物质被分解成CO和H2O,含硫恶臭物质被分解成S,SO32-,SO42-,含氮恶臭物质则被分解成NH4+,NO2-,NO3-。

生物法处理恶臭气体主要有生物滤池、生物滴滤塔和生物洗涤器3种形式,目前应用最广泛的是生物滤池和生物滴滤塔。三种主要生物处理方法比较见表2。

表2 三种主要生物处理方法比较

|

处理方法 |

特点 |

优点 |

缺点 |

适用范围 |

|

生物滤池 |

单一反应器,微生物和液相固定 |

气/液表面积比值高,设备简单,运行费用低 |

反应条件不易控制,进气浓度发生变化适应慢,占地面积大 |

适用于处理化肥厂、污水处理厂及恶臭物质量浓度介于0.5~1.0g/m3的工农业废气 |

|

生物洗涤器 |

两个反应器,微生物悬浮于液体中,液相流动 |

设备紧凑,低压力损失,反应条件容易控制 |

传质表面积小,需大量供氧才能维持高降解效率,需处理剩余污泥,投资和运行费用高 |

适用于处理工业产生的恶臭物质质量浓度介于1~5g/m3的废气 |

|

生物滴滤池 |

单一反应器,微生物固定,液相流动 |

与生物洗涤塔相比设备简单 |

传质表面积小,需处理剩余污泥,运行费用高 |

适用于处理化肥厂、污水处理厂及农业产生的污染物质量浓度低于0.5g/m3的恶臭气体 |

但是由于生物反应器涉及气、液、固三相传质及生化降解过程,影响因素多而复杂,所以在理论研究方面和实际应用方面还有许多亟待解决的问题。今后的研究主要应集中在:(1)对于低浓度的、复杂的混合型恶臭气体的生物处理还有待研究;(2)适合于特定有机物降解的细菌种类和接种方法的研究与开发;(3)废气生物处理的动力学及生物学原理的研究;(4)与其它恶臭气体处理方法结合应用研究,以提高恶臭物质的去除效果;(5)新型、高效生物处理设备的研制。