青霉素以其毒性低、药效可靠、抗菌谱广等优点被广泛应用于抗感染治疗,特别是近些年来,青霉素原料的后加工与半合成领域愈来愈广【1.2 J,因此提高生产水平日益重要,也是抗生素制药企业提高效益和竞争力的关键。

传统的青霉素发酵生产把发酵罐接种量控制在10~15% ,种子罐种子液进入发酵罐后,经停滞期、菌丝生长期、菌丝生长到次级代谢的转化期,才进入代谢稳定期【2 J,因此停滞期和菌丝生长期长,严重影响了发酵罐的设备利用率和发酵水平的提高。产黄青霉P一8菌种由于是一种具有高摄氧能力的基因工程菌,传统的接种工艺没能充分发挥出该菌种的优良特性,我们通过改进青霉素发酵罐的接种工艺,优化发酵前期工艺,既实现了大幅缩短停滞期和菌丝生长期的目的,又保证了次级代谢阶段的菌丝量和维持时间[3~5 J,从而显著提高了青霉素的生产水平和经济效益。

1 材料与方法

1.1菌种 产黄青霉P一8,由山东鲁抗医药公司保存。

1.2培养基 种子培养基:玉米浆,蔗糖,硫酸铵,碳酸钙,豆油,消沫剂;pH6.2~6.5。发酵培养基:玉米浆,磷酸二氢钾,无水硫酸钠。碳酸钙,硫酸锰,硫酸亚铁,消沫剂;pH4.7~4.9。

1.3实验方法

1.3.1种罐实验:按发酵罐接种量的要求,配备不同体积的种罐培养基,经高温消毒降温至2512后,接入米孢子进行培养,培养温度2512,搅拌转速110 r·rain_。,空气流量:0~50h为0.5 wm,50h后为1.0vvm,培养至对数生长后期移种。

1.3.2发酵罐实验:发酵培养基在5O吨发酵罐内经高温消毒后降温至25℃ ,分别进行种罐种子液接种,发酵罐前期发酵液接种,混合接种和发酵前期工艺优化实验,实验过程中主要控制参数:温度25℃ ,罐压0.090~0.100MPa,搅拌转速130r-min-。,空气流量和补料根据发酵过程中的参数变化进行控制。

1.4参数测定和计算方法

1.4.1菌浓测定:取发酵液lOml于离心管中,离心(3000 rmin_。)5min,测得沉淀物在培养液中的体积比即为菌浓。

1.4.2发酵效价测定:发酵液经滤纸和微孔滤膜过滤后进行HPLC测定,高效液相色谱仪为Agilent 1100型;色谱条件:以HAc—NaAc缓冲液一乙腈(体积比80:20)作流动相。检测波长为254 nm,流速1.2ml-min-。,进样量20 l,柱温25℃ ,柱型Diamonsil C18(4.6mm ×250mm),采用外标法测定样品中的青霉素效价。

1.4.3发酵指数计算:发酵指数=发酵效价×发酵液体积/发酵罐体积×发酵周期

1.4.4发酵提炼的生产指数计算:发酵提炼的生产指数:发酵指数×提炼收率

2 结果与讨论

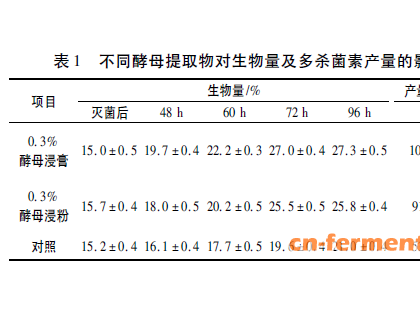

2.1种罐种子液的接种量实验 分别按10% 、15% 、20% 、s25% 、30%的接种量,将种罐种子液接入发酵罐内,考察菌浓达到40%时的发酵周期和发酵指数,结果见表1。

实验结果表明,随接种量增加,到达40%菌浓的发酵周期缩短,但缩短速度在变慢,当接种量大于20% 时,到达40%菌浓时的发酵周期已相差不大;在发酵指数方面,接种量为20% 时发酵指数最高。接种量较低时,表现为发酵前期停滞期和菌丝生长期长,菌龄差异大,次级代谢强度低;接种量较高时,则在接种后的10~30h之问,出现越来越明显的溶氧低谷,严重影响到菌丝的正常生长代谢。

2.2两种不同种源对发酵提炼生产的影响 考虑到发酵罐的前期发酵液做种子移入发酵培养基前后的工艺条件差别小,菌体适应快,可能会进一步缩短停滞期,为了验证预期效果,我们做了种罐种子液和发酵罐前期发酵液两种不同种源的生产对照实验。对照罐批接入种罐种子液,实验罐批接入周期为50h的酵罐发酵液,接种量均为20% ,实验结果见表2。

实验表明,以发酵罐的前期发酵液作种子,发酵指数明显高于对照组,这是由于种子移入发酵罐后,停滞期极短,发酵前期生长代谢迅速,但是由于发酵后期菌丝自溶明显,发酵液质量变差,提炼收率受到一定影响。不过总体看来发酵提炼的生产指数有所提高,这说明发酵罐前期发酵液做种源优于种罐种子液。

2.3 种源的发酵周期对发酵提炼生产的影响 为进一步确定用作接种的发酵液的最佳周期,我们选择了40h、50h、60h、70h、80h五个发酵周期的发酵液作接种用种子,接种量为20% ,考察周期对发酵提炼生产的影响,结果见表3。

从表中可看出,随用作种子的发酵液发酵周期的延长,壹鱼垫皇 璺 f c丑z Affairs 2005 Vo1.24,No.9提炼收率不断降低,但对发酵指数和发酵提炼的生产指数来说,则有一个最佳移种周期范围,综合考虑生产效益,用作种子的发酵液最佳周期范围为50~70h。

2。4 两种种源混合接入比例和总接种量的确定 为了既发挥前期发酵液作种子的优势,又保证放罐发酵液的质量,减小对提炼收率的影响,使发酵提炼的生产指数达到最大化.取周期为60h左右的前期发酵液和种罐种子液作种源。对两种源进行了混合接种实验,结果见表4。

结果表明,总接种量为30% ,种罐种子液的接种量为20% ,前期发酵液的接种量为10% 时,综合效益较高,发酵提炼的生产指数是对照的105.5%。分析该接种状态下,主要表现为前期发酵液溶氧状态较好,底物利用快,代谢强度高,后期菌丝自溶少,提炼收率也较高。因此,生产中采用该比例的接种量。

2.5 混合接入的发酵罐前期工艺优化 采用种罐种子液的接种量为20% ,前期发酵液的接种量为10% ,总接种量为30% 的接种比例和接种量,由于总接种量增加,接种源变化,前期发酵液的溶氧状态和菌丝的生长与代谢均发生较大变化,原工艺条件已不能满足最佳工艺控制要求。因此,对前期工艺中起始补糖率(A)、苯乙酸补加时问(B)、第一次pH自控时间(C)、前期空气流量(D)进行四因素、三水平的(3 )的正交优化实验[ ,结果见表5、表6。

由正交实验表可知,影响发酵提炼生产指数的因素主次是C>A>D>B,第一次pH 自控时间影响最为明显,然后依次是起始补糖率、前期空气流量和苯乙酸补加时间。最佳工艺条件为A2Bl ClD3,即起始补糖率为0.5% ,苯乙酸补加时间为6h,第一次pH 自控时间为6h,前期空气流量为0.7vvm。按正交实验得到的最佳工艺条件实验5批,与原工艺条件对照,5批的平均生产指数升高了3.6%。表明实验所确定的工艺条件为较优的工艺条件。

3 结论

混合接入两种种源,其中种罐种子液的接种量为20% ,60 h左右的前期发酵液的接种量为10% ,总接种量为30% ;优化发酵前期工艺,调整起始补糖率为0.5% ,苯乙酸起始补加时间为6h,第一次pH 自控时间为6 h,前期空气流量为0.7 vvm。在该工艺下运行的罐批平均生产指标与原接种工艺对比如表7。

改进后的接种工艺大幅提高了生产指标,其中发酵指数提高了10.8% ,提炼收率提高了0.4% ,发酵提炼的生产指数提高了II.2% 。显著提高了青霉素的生产效益,具有较高· 药品不良反应·的生产推广价值。