摘要:利用青霉素菌渣制备发酵培养基中酵母膏、酵母粉的代用品,包括菌种制备、前处理 、发酵罐培养、分离提取等工艺步骤。该法生产工艺设计合理,安全可靠,操作容易,生产成本低廉,产品质量稳定,适合大规划工业化生产。

关键词 :酵母膏,酵母粉,代用品,青霉素菌渣

引言

青霉素菌渣是我国抗生素发酵工业生产中的主要废料,其中含有大量的菌体蛋白,约占干重的40%以上,丰富的维生素、生长因子及培养基残留物等营养物质,也并存着微生物的各种有毒代谢产物及下游处理添加物等。对于青霉素菌渣的利用,国内有少数厂家利用直接干燥的方法生产饲料蛋白,这种简单的物理干燥方法,事实上无法除去以上毒物,这是青霉素菌渣开发利用尚未解决的主要技术问题,因此应用范围受到了极大的限制。青霉素菌渣的深度开发更是处于空白阶段,到目前为止,大量青霉素菌渣仍作为废弃物抛弃,不但浪费了大量的宝贵资源,而且严重污染了环境。本项研究的目的在于深度开发青霉素菌渣的新用途,用新的工艺对青霉素菌渣进行脱毒处理并制备出代替酵母膏、酵母粉的新产品(以下称为酵母膏、酵母粉代用品),为青霉素发酵工业的清洁生产提供技术支持。

1 酵母膏、酵母粉代用品制备方法。

1.1 原料

主料:青霉素菌渣(干渣、鲜渣均可)

辅料:葡萄糖或蔗糖、盐酸,硫酸、氢氧化钠,氨。

1.2 制备方法

1.2.1 菌种的制备

使用的菌种为啤酒酵母(S cerevisiaec Hansen)和红假单胞菌属(Rhodopseudomonas),复合培养在液体培养基中而成。培养基成分为:葡萄糖3%,硫酸铵0.5%,碳酸钙0.003%,氯化钠 0.02%,酵母膏0.2%,用121℃灭菌30分钟,冷却后接入以上两种菌种。培养条件:30± 1℃,间歇通气,通气量为1:0.5~1:0.8vvm,搅拌转速150rpm,,培养2-3天,即为成熟种子液。

1.2.2 青霉素菌渣的前处理

将青霉素菌渣加酸液,可用盐酸或其它酸,调至PH 2-4,60~80℃处理4-8小时,用碱液如氢氧化钠液或其它碱液中和到PH6.0-6.5。

1.2.3 青霉素菌渣的发酵处理

在发酵罐内加入10%经过前处理的青霉素菌渣,1-2%葡萄糖或其它糖类物质,其余为水,121℃,灭菌30分钟,待温度降到30±2℃时接入1-2%种子液,在30±2℃间歇通气,通气量1.04~1.08vvm,搅拌转速150rpm,培养4-5天放罐提取。

上述发酵液放罐后进行固液分离,收集滤液,用20%氢氧化钠调至PH6.5-7.0,降温到60℃,然后真空浓缩到比重1.30(60℃热测),即得酵母膏代用品。收率50%左右,酵母膏代有品为黄褐色,粘稠膏状,略带糊香味,水份30%,总氮≥6.0%,氨根≤5%,砷≤5mg/g,炽热残渣12%。

1.2.4 酵母粉代用品制备

在制备酵母膏代用品的工艺过程中,发酵液放料后,调节PH到6.5后直接喷雾干燥,即得酵母粉代用品,收率90-100%。

2 酵母膏及酵母粉代用品的应用试验

2.1将通过本生产工艺制备的酵母膏代用品用于阿维菌素(AVM)的摇瓶发酵试验

其操作过程为:

(1)培养基制备:淀粉7%,黄豆粉0.8%,酵母膏0.25%(试验组酵母膏为青霉素菌渣制备的酵母膏代用品,对照组为常规酵母膏),酵母粉0.4%,硫酸镁0.02%,磷酸氢二钾0.05%,碳酸钙0.002%,以水补足到100%,调PH至7.0,三角瓶分装,装量为100ml/500ml,121℃灭菌30分钟。

(2)接种:待培养基冷却到30℃左右接入1%菌种。

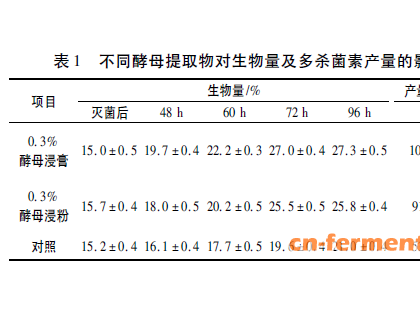

(3)培养条件:将接种后的发酵摇瓶放到摇瓶机上,转速180转/分,温度28℃±1℃培养,培养9天,以高效液相色谱测定化学效价。经5次以上试验,每次设立试验组和对照组各10瓶,试验结果为10瓶样的平均值,结果利用青霉素残渣制备的酵膏代用品比常规酵母膏的化学效价提高7%-14%。见表1

表1

|

试验组序号 |

1 |

2 |

3 |

4 |

5 |

|

试验组效价,mg/ml |

900 |

1068.7 |

1001.3 |

835.0 |

856.0 |

|

对照组效价,mg/ml |

786.7 |

996.3 |

900.0 |

730.0 |

786.7 |

|

试验组比对照组提高,% |

14.4 |

7.3 |

4.3 |

14.4 |

8.80 |

(1)培养基制备:淀粉0.02%,磷酸氢二钾0.05%,酵母粉0.7%,硫酸镁0.02%,以水补足到100%,调PH到7.0,三角瓶分装,装量为100ml/500ml,121℃灭菌30分钟。

(2)接种:待培养基冷却到30℃左右接入1%菌种。

(3)培养条件:接种后的发酵瓶放摇瓶机上,转速180转/分,温度28±1℃,培养9天,以高效液相色谱测定化学效价,经过5次以上试验,每次试验设立试验组、对照组各10瓶,试验结果为10瓶平均数,结果采取青霉素菌渣制备的酵母粉代用品比照常规酵母粉的化学效价大致相当。见表2:

表2

|

试验组序号 |

1 |

2 |

3 |

4 |

5 |

|

试验组效价,mg/ml |

821.3 |

805.6 |

806.9 |

926.3 |

797.5 |

|

对照组效价,mg/ml |

810.9 |

751.3 |

810.9 |

975 |

759.5 |

|

试验组比对照组效价提高% |

1.3 |

7.2 |

-0.5 |

-5.3 |

5.0 |

2.3 将由此工艺制备出的酵母粉代用品,用于土霉素摇瓶发酵试验,以常规酵母粉为对照组。操作步骤为如下:

(1)培养基制作:淀粉11%,糊精5%,豆饼粉2%,酵母粉0.2%,碳酸钙1.2%,硫酸铵1.2%,氯化钠0.4%,磷酸氢二钾0.015%,以水补足到100%,装量为40 ml/500ml。每瓶加豆油1mg,121℃灭菌30分钟,接种量为5ml/瓶。

培养条件:摇床转速200-200转/分,温度30℃,培养8天,以581型分光光度计测其化学效价,经过3次试验,每次试验设立试验组和对照组各10瓶,其结果为10瓶平均数。试验结果表明,此方法制备的酵母粉代用品比常规酵母粉平均化学效价提高7%以上,见表3:

表3

|

试验组序号 |

1 |

2 |

3 |

|

试验组效价,ug/ml |

32100 |

30210 |

28900 |

|

对照组效价,ug/ml |

28200 |

27500 |

26900 |

|

试验组比对照组效价提高,% |

13.8 |

9.8 |

7.4 |

3 结论

3.1 利用青霉素菌渣制备酵母膏、酵母粉代用品,是对工业废渣的一种合理利用,其成本低廉,因为主要原料是青霉素菌渣,代替常规酵母,仅此一项成本便可降低5000元/吨左右。

3.2 本研究的生产工艺设计合理,简捷可靠,操作容易,产品质量稳定,适合大规模工业化生产、此种新产品在生物发酵培养基中的应用试验结果优于常规酵母膏和酵母粉,所以极具推广价值,更重要的是解决了青霉素发酵生产中废渣对环境的污染问题,为青霉素发酵工业的清洁生产开创了新途径。

4、参考文献:

[1] 熊宗贵.发酵工艺原理[M]. 北京:中国医药科技出版社,1995.

[2] 欧阳平凯.发酵工程关键技术及其应用[M]. 北京:化学工业出版社,2005.

[3] 马文漪.环境微生物工程[M].南京:南京大学出版社,1998.

[4] 毛忠贵.生物工程下游技术[M].北京:中国轻工业出版社,1999.

[5] 尹光琳.发酵工业全书[M].北京:中国医药科技出版社,1992.

[6] 郭兴华.益生菌基础与应用[M].北京:北京科学技术出版社,2002.

附:作者简介

李秀环(1967- ),女,吉林人,副教授,研究方向:食品与化工产品

通讯地址:吉林省四平粮食学校(四平市铁西区英雄大路2686号)邮编:136000