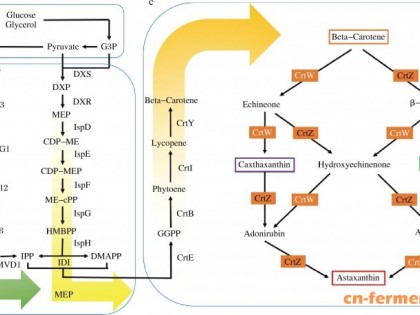

β-胡萝卜素(β-carotene)的稀溶液呈鲜艳的橙黄色,是一种优良的色素,在人体和动物体内可以转化为维生素A,同时还有较强的抗氧化功能,因此兼具有较高的营养价值和药用价值。目前广泛应用于食品、药品、化妆品、和保健品行业[1]。天然β-胡萝卜素可以从富含β-胡萝卜素的植物和藻类中提取,但是这种方法受产地、自然条件等限制,产量有限。三孢布拉霉(Blakesleatrispora)在培养过程中不需要光照,生物量大,能大量产生β-胡萝卜素,目前在俄罗斯、乌克兰等国已实现了工业化生产[2]。但是三孢布拉霉发酵工艺复杂,不稳定,产量低是目前存在的主要问题,本文在发现了一种简便的孢子培养方法的基础上,尝试了以孢子接种的种子培养方式,并优化了接种量、正负菌的最适接种比例,提出了在种子培养阶段,正负菌孢子混合培养,二级种子培养的工艺。比较了各种氮源对发酵产量的影响,并用正交设计法优化了培养基。经改进后的工艺比较稳定,β-胡萝卜素的产量达到1.39g/L。

1 材料与方法

1.1 材料

1.1.1 菌种

三孢布拉霉(Blakesleatrispora)正菌,负菌,上海化工研究院菌种室保存。

1.1.2 培养基

活化培养基:PDA。

种子培养基(g/L):大豆粉67.5g,玉米粉37.5g,加入0.4mol L硫酸675mL于121℃水解30min,水解液于室温下保存,使用时以1:1的比例加水调匀,氢氧化钠调节pH至6.3~6.8,121℃,灭菌30min。

发酵培养基(g/L):玉米淀粉69g,蛋白胨5.6g,异烟肼0.6g,豆油56mL,脱臭煤油20mL,以及其它微量组分,pH6.3~6.8,121℃灭菌25min。

1.2 方法

1.2.1 发酵过程

将培养好的种子液或孢子接入发酵培养基,27℃,220r min培养至140h结束。

1.2.2 菌体干重

将发酵液抽滤得到的湿菌体,在80~90℃中烘干至恒重。

1.2.3 β-胡萝卜素的测定

(1)标准曲线的绘制:精确称取β-胡萝卜素50mg,加少量氯仿溶解,用石油醚稀释至50mL,分取此液1mL,用石油醚稀释至100mL,此液每mL含β-胡萝卜素10μg,此液用时新鲜配制。吸取β-胡萝卜素标准液0.1、0.2、0.3、0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8mL分别以石油醚定容至10mL,在波长450nm处分别测定其光密度,绘出标准曲线。

(2)将样品放于研体中,加入1:1的丙酮石油醚混合液,研磨抽提,反复抽提至样品完全无色,将提取液稀释至适当倍数,以石油醚为参比,于450nm处比色,与标准曲线比较,计算出β-胡萝卜素含量。

1.2.4 孢子计数

血球计数法。

2 结果

2.1 孢子直接接种

2.1.1 接种量的影响

将正负菌孢子以1:1比例,不同接种量接种于发酵培养基中,培养140h后测定β-胡萝卜素产量和干菌体量。

接种量会影响菌体的形状[3],一般而言,丝状形态或极小的菌球形态均有利于氧气和营养物质的传递,接种量在2.0×105-1.0×106之间的菌体呈松散的丝状,当接种量降至4.0×104时菌体呈极细小的球状,但接种量高至1.0×106时在发酵后期会出现严重的溶菌现象,而接种量降至0.8×103时菌球直径显著增加,这些因素引起菌体量和产量下降,从以上结果可以看出孢子接种量在4.0×104~2.0×105之间产量最高且变化不大,所以取1.0×105的接种量进行后续研究。

2.1.2 正负孢子比例的影响

正负菌孢子以不同的比例,以1.0×105的接种总量,接入培养基,培养140h测定产量见表2。

正菌或负菌单独培养时只能产生很少量的β-胡萝卜素,当它们一起混合培养时β-胡萝卜素产生产量可增加几十倍,然而正负菌比例对β-胡萝卜素的产量有显著的影响,适宜的接种比例是发酵工艺中需要确定的一个重要参数,从以上结果可以看出正负菌孢子的比例以1∶2为最佳。

2.1.2 孢子直接接种法的在生产中存在的问题

孢子直接接种法简便,在实验室规模中能够得到良好的结果。但是,孢子接种量需要达到1.0×105 50mL培养基,如果假定此工艺将在10吨发酵罐中进行,装料系数为70%,则需要总量为1.4×1010个孢子的接种量,如此大量的孢子在生产上是难以培养的。

2.2 二级种子培养方法

为了使工艺在实际生产中可行,我们研究了种子扩大的工艺,通常采用的工艺都是在种子培养阶段正负菌分别培养,再以一定比例同时接种于发酵液中进行混合发酵,这样需要两个种子罐,而且因为正负菌的最适接种比例为1∶2,这样需要采用不同大小的种子罐,或同样大小的种子罐采用不同的装液量等措施,增加了操作的复杂度,能否在种子阶段就使正负菌混合,培养一定时间后,以此种子液接种发酵培养基?对此,我们参照前期研究的最适接种量和接种比例,比较了这两种种子培养方法。

A:正菌负菌孢子分别以1.0×105 50mL接种量接种种子培养基,培养48h,正负菌1:2的比例混合以10%接种量接种发酵培养基,继续培养至140h。

B:正负菌以1:2比例,总量1.0×105 50mL接种种子培养基培养48h,以10%接种量接种发酵培养基,继续培养至140h。

结果:A法β-胡萝卜素产量为1.18g L,B法为1.07g L,由此表明,在种子阶段,正负菌混合培养与分开培养相比产量并无明显下降,但是从生产的角度考虑混合培养要简便得多,故我们决定采用在种子阶段,正负菌混合培养的种子培养工艺。

2.3 培养基的优化

2.3.1 各种有机氮源的影响

将原培养基中的蛋白胨替换为0.6%的其他氮源结果如表3。

蛋白胨、黄豆饼粉、玉米浆都是有利于产生β-胡萝卜素的氮源。以黄豆饼粉作氮源,β-胡萝卜素产量最高,而且其价格低,来源广,在制药工业中广泛使用,故我们选择黄豆饼粉作为培养基的氮源。

2.3.2 正交试验优化培养基

2.3.2.1 实验设计

对培养基中的各成分比例进行了优化,以玉米淀粉,黄豆饼粉,酵母膏,异烟肼,豆油,煤油作为优化对象;其中豆油和煤油之间的比例不变(56:20)而将它们的总量作为一个因素来考虑,每个因素选四个水平,不设误差列,不考虑交互作用,选L16(4 5)表,列表及其结果如表4、表5。

由于正交表中所有列都被因子占据了,没有估计误差的空白列,便以各列偏差平方和中最小(此处为酵母膏的)的近似看作误差的估计,自由度看成∞[4]。

2.3.2.2 最优培养基配方分析

从极差分析和方差分析得出,在所考察的因素中:黄豆饼粉对产量有着显著影响,异烟肼,豆油、煤油混合液有一定影响,酵母膏和玉米淀粉则无显著影响。最佳条件为:A4B3C2D1E4

2.3.2.3 最优培养基配方的验证

选取了理论最优配方,及正交试验中产量最高的两个条件A4B2C3D1E4,A4B3C2D4E1条件作对比性实验,结果如表7。

此验证结果表明:A4B3C2D1E4条件产量最高为最优化配方,即每1000mL发酵培养基含黄豆饼粉12g,玉米淀粉70g,酵母膏3g,异烟肼0.4g,豆油66.4mL,煤油23.6mL以及其它微量组分等。

2.4 工艺条件稳定性试验

在获得最优培养基配方后,对整个工艺的稳定性进行了考察,重复三批次试验结果如表8。

结果表明整个工艺有着良好的稳定性,平均β-胡萝卜素量达到1.39g/L。

3 结语

(1)改进后的种子培养流程为:正负菌孢子1:2,总量1.0×105个 50mL混合接种种子培养基培养48h后,以10%接种量接种发酵培养基。优化发酵培养基为:每1000mL发酵培养基含黄豆饼粉12g,玉米淀粉70g,酵母膏3g,异烟肼0.4g,豆油66.4mL,煤油23.6mL以及其它无机盐等。改进后的工艺比较稳定,平均β-胡萝卜素量达到1.39g/L。

(2)采用菌丝体接种的工艺时,各试验批次之间波动很大,其中很大一部分原因与无法控制接种量及正负菌的接种比例有关。采用孢子接种时,孢子能被计数,可以定量,种子液的浓度和正菌、负菌之间的比例可以通过控制接入种子液的正菌、负菌孢子的数量、比例以及控制孢子在种子液中的萌发时间来达到,这样的工艺条件相对稳定,在种子培养阶段,正负菌孢子混合培养的也大大简化了工艺条件,优化发酵培养基后进一步提高了产量。改进后的工艺条件在1吨罐规模中试中采用,并取得了良好的效果。