氨肽酶是一类从多肽链N末端顺序逐个水解氨基酸的酶。在食品工业上通常与蛋白酶复合使用,广泛应用于调味品和干酪的生产、蛋白水解液的脱苦、蛋白质深度水解和多肽的制备等方面[1]。随着食品工业的发展,氨肽酶的应用呈现出愈来愈广阔的前景。在国外,已能通过曲霉和乳酸菌发酵生产氨肽酶,并且实现了商品化[2];在我国,目前仅有少数复合风味蛋白酶的报道,并且其中氨肽酶活力低,而以氨肽酶作为单一目的酶的研究尚未见其他报道。

1 材料与方法

1.1 菌种

米曲霉(Aspergillusoryzae)WJ-05-1,本实验室保藏。以米曲霉WJ-05-1作为产生氨肽酶的出发菌基于两方面考虑,一是,从食品安全性考虑,该菌种在食品发酵工业上的应用已经有相当长的时间;二是,该菌种有一定的氨肽酶活力,而且Novo和Genencor等公司都以米曲霉作为氨肽酶生产菌[3]。

1.2 培养

1.2.1 培养基分离培养基(g/L):蔗糖30,LNA0.5,MgSO4·7H2O0.5,KH2PO4 10.0,琼脂粉1.7,pH6.4。

斜面培养基(g/L):麦汁培养基,5~6°B啨麦汁,琼脂粉1.7,pH6.0。

种子培养基: 麸皮∶水=1∶1。

发酵培养基(g/L):玉米浆30,麸皮60,MgSO4·7H2O0.5,KH2PO4 10.0,CaCl2 1.0,pH6.8。

1.2.2 培养条件

种子和平板培养:在(31±0.5)℃恒温箱中培养

发酵培养:(31±1)℃,220r/min摇床振荡培养64h。

1.3 菌种诱变

1.3.1 孢子的制备取培养成熟的麸皮种子,制备成单孢子菌悬液。吸0.1mL菌液于平皿中,涂布均匀,在超净台中晾干[4]。

1.3.2 N+注入处理在中科院等离子体所离子注入机上进行。将含菌的平皿放入真空室中进行离子注入,以10kev能量,2.6×1013ion/(cm2·s)剂量率,分别按0s(对照)、10s、20s、40s、60s、80s不同时间作注入处理[5],靶室真空度为10-3Pa。取出平皿,以5mL无菌水洗脱,稀释涂布分离平皿,于(31±1)℃培养72h。

1.3.3 高产菌株的筛选

从分离平皿中挑选生长状态良好、水解圈相对较大的单菌落,分别接斜面培养基再培养,转接二代后接种子培养基,再接种于发酵摇瓶,经几轮发酵测定,逐步筛选高酶活菌株;高酶活菌株进一步分离,培养,再通过发酵测定,筛选目标高产菌[6]。

1.4 发酵条件的初步优化

在原有发酵培养基基础上,进一步优化碳源和氮源配方,确定最佳浓度、合适的碳氮比、初始pH条件;在此基础上,绘制该菌发酵产酶的过程曲线,确定最佳发酵时间,以及研究表面活性剂对产酶的影响。

1.5 酶活测定酶活定义:在40℃,pH8.0条件下,每分钟水解1μgLNA所需的酶量定义为1个酶活单位。

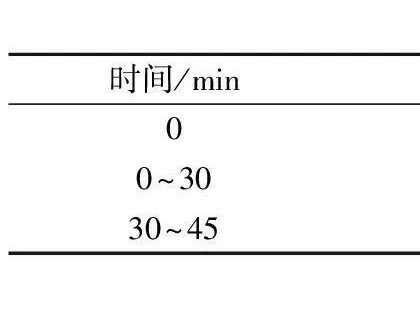

测定方法:以LNA(L leucine 4 nitroanilide)为底物进行测定。发酵滤液稀释若干倍后,取0 4mL加入6mLpH8.0的Tris HCl缓冲液中,40℃水浴预热5min,加0 4mL26mmol/LLNA 乙醇溶液(对照加蒸馏水),准确反应10min,立即放冰浴中,5min后于405nm处比色。

2 结果与讨论

2.1 诱变效果

2.1.1 不同N+注入剂量对菌株的诱变效果

在前述实验条件下,按(2.6~20.8)×1014ion/cm2不同剂量注入各组菌样,考察各剂量下的存活率、正变率、最高酶活等,结果如表1。规定酶活高于出发菌5%为正突变,正突变率=正突变菌株数/活菌数。

由表1可看出,随着N+注入剂量的增加,存活率降低,正突变率有增大趋势。当注入剂量达到15.6×1014ion/cm2以上时,存活率陡然降低,正变率显著提高。可见,当注入剂量达到15.6×1014ion/cm2以上时,对该菌株有比较好的诱变效果。不同注入剂量与存活率曲线如图1所示。

这与其他文献所报道的“马鞍型”曲线吻合,存活率随注入剂量增大,有一段不降反升的过程。出现这一现象,一种机制认为离子注入达到一定剂量,可以激活细胞的修复机制和修复酶,诱导Mn SOD活性升高,使存活率回升[7];另一种机制认为,中高剂量下连续注入的离子堆积在细胞表面形成一个“保护屏障”,对细胞起保护作用,当电荷累计达临界值后产生库仑爆炸,使屏障作用消失[8]。

2.1.2 高产突变菌株的获得及遗传稳定性实验

由分离平板初筛挑选出水解圈相对较大的菌株84株,经过3轮发酵产酶能力测试,逐步筛选得4株产酶最高菌株M60-5、M60-10、M60-11、M80-10;再分别分离培养,进一步发酵筛选,得到2株高产菌株M60-5-13和M80-10-7,产酶能力均比出发菌株提高了30%以上。将M60-5-13和M80-10-7菌株连续传5代进行发酵产酶能力考察,每代实验过程:高产菌株单菌落→麸皮种子→摇瓶发酵→测定酶活,结果如表2。以均值作对照(100%),M60 5.13的相对酶活变化在93.8%~103.4%之间,M80-10-7的相对活力范围在96.5%~103.1%之间,显示2菌株都有较好的遗传稳定性。

2.2 发酵条件的初步优化

2.2.1 复合碳源的选择麸皮含多种维生素等生长因子,是一种重要的发酵原料,但麸皮中淀粉含量少,因此可以筛选出1种糖类与麸皮作为复合碳源。将麸皮淘洗数次,以除去淀粉,沥干。在发酵培养基基础上,改加6%的淘洗过的麸皮,分别按2%的量添加不同糖类,接种M80-10-7菌株(以下同)。摇瓶结果如表3。

结果显示,当以乳糖、麦芽糖和淀粉为碳源时,酶活水平较低;而以葡萄糖和果糖等单糖为碳源,酶活较高,因此果葡糖浆可以作为合适碳源。

2.2.2 果葡糖浆浓度的确定在发酵培养基基础上,分别按1%、2%、3%、4%、5%、6%不同含量添加果葡糖浆,摇瓶结果如表4,当果葡糖浆添加量为4%、5%时,产酶水平同为最高,继续加大添加量,酶活下降,因此确定果葡糖浆的添加量为4%。

2.2.3 氮源浓度的确定

玉米浆含多种氨基酸、维生素和嘌呤、嘧啶等生长因子,能提供菌体生长和酶合成的必需营养。在发酵培养基基础上,加4%果葡糖浆,玉米浆按1.0%、1.5%、2.0%、2 5%、3.0%、3.5%、4.0%分别配制培养基。摇瓶结果如表5。

结果表明,当碳氮比较高时,对产酶有利。当氮源加量为1.5%时,产酶水平最高,达到437.7u/mL。而1.0%的加量则可能氮源供应不足,导致酶活有明显降低。可见氮源是影响发酵的重要因素。

2.2.4 初始pH条件的确定

起始pH值会直接影响菌体的生长,从而影响氨肽酶的产量。按果葡糖浆4%、玉米浆1.5%配制发酵培养基,考察发酵液起始pH从5.6变化到7.6对发酵的影响。结果如图2。

图2 起始pH对产酶的影响

如图2所示,在pH6.8处,酶活达到最高点,确定最佳起始pH为6.8。

2.2.5 M80-10-7菌株的产酶曲线

按2.2.2的配方,pH6.8配制摇瓶培养基,发酵80h,从24~80h每隔8h取样1次,测酶活和pH值,绘制曲线如图3。酶活在72h处达到高点,为490u/mL,以后趋平,合适发酵时间可以确定为72h。pH值在48h以前呈下降趋势,此为菌体生长阶段,由于消耗大量糖产有机酸使pH下降;56h后pH与酶活曲线同步上升,56~72h之间出现一段产酶高峰期。

2.2.6 表面活性剂的作用

氨肽酶主要分泌于胞外,表面活性剂能提高细胞膜的透性,使酶容易透过细胞膜分泌出来。实验中采用Tween80、SDS和聚乙二醇(PEG6000)3种表面活性剂[9,10],按2.3.5的摇瓶配方,分别按0.05%、0.1%、0.2%三个水平添加,每个水平重复3次。取3次结果的平均值,如表6。

比较结果可以看出,Tween80对产酶的影响不明显,SDS和PEG6000能够提高产酶水平,但以PEG6000的影响更为显著,其中以0.1%加量的产酶水平最高。PEG作用的机理可能是带大量负电荷的PEG分子与质膜之间的作用使质膜出现了一些可逆的通道[11],另外,PEG分子也可能促进质膜对大分子的转运作用[12]。

3 小结

从已取得的研究结果来看,离子束注入是一种比较有效的新型诱变手段,具有很好的应用价值。本研究通过N+注入米曲霉W-05-1,使该菌株的氨肽酶活从272.9u/mL提高到364.5u/mL,提高幅度达33.5%。在前述实验条件下,对米曲霉WJ-05-1合适的注入剂量为15.6×1014~20.8×1014ion/cm2。获得的高产突变株M60-5-13和M80-10-7都有较好的遗传稳定性。进一步对M80-10-7菌株的发酵条件进行了初步优化,使发酵水平提高到647.1u/mL。最佳碳氮源配方为:麸皮60g/L,果葡糖浆40g/L,玉米浆15g/L;最适起始pH6.8,最佳发酵时间72h。研究发现该菌利用单糖产酶的效果较好,碳氮比高对产酶有利,表面活性剂PEG6000对提高产酶水平有明显效果。