丙烯酰胺是一种用途广泛的重要有机化工原料,以它为单体合成的聚丙烯酰胺广泛应用于石油、造纸、采矿、冶金、环保、食品等领域。近年来,为适应我国原油“三次采油”对超高分子量聚丙烯酰胺的需求,丙烯酰胺的生产倍受关注[1]。丙烯酰胺是以丙烯腈为原料水合而成的,从20世纪50年代至今,生产工艺经历了硫酸水合、铜催化水合及微生物转化3个阶段,其中微生物法转化丙烯腈生产丙烯酰胺的优点在于反应在常温常压下进行,可降低能耗,操作简单、安全,丙烯腈转化率高。腈水合酶是微生物生产丙烯酰胺的关键[2],因此,现对腈水合酶的发酵条件以及酶学性质进行了研究。

1 材料与方法

1.1 菌种菌种Rhodococcussp.SHZ 1由石河子大学生物化工学院提供,由本实验室保藏。

1.2 试剂丙烯腈:北京化工厂,分子量53.06,化学纯(98.0%);丙烯酰胺:天津市化学试剂研究所,分子量71.08,分析纯(98.0%);乙酰胺:上海试剂厂,分子量59.07,分析纯(98.5%)。

1.3 培养基

固体培养基:葡萄糖2.00%,NaCl0.20%,KH2PO40.20%,蛋白胨0.50%,酵母浸粉0.50%,琼脂粉2.00%,pH7.2。

种子培养基:葡萄糖2.00%,KH2PO40.05%,K2HPO4·3H2O0.05%,MgSO4·7H2O0.02%,谷氨酸0.10%,酵母浸粉0.50%,pH7.2。

发酵培养基:葡萄糖2.00%,KH2PO40.05%,K2HPO4·3H2O0.05%,MgSO4·7H2O0.02%,谷氨酸0.10%,脲0.70%,NH4Cl0.30%,酵母浸粉0.50%,Tween 800.20%,诱导剂IND1mL/L,pH7.2。

1.4 培养方法

1.4.1 种子培养挑取活化好的菌落接种于装液量为50mL的500mL带凹口的三角瓶中,28℃摇床培养48h,摇床转速200r/min。

1.4.2 摇瓶培养将培养好的种子液按10%的接种量接入装液量为100mL的500mL的带凹口的三角瓶中,摇床培养条件同上。在此期间调节pH值,补加葡萄糖。

1.5 细胞生长量的测定

用721型分光光度计在600nm波长下测定发酵液的OD值,以蒸馏水做空白对照。根据OD600和菌体干重的标准曲线计算菌体浓度C(g/L)。经测定,一个OD600相当于发酵液含0.766g/L的干菌体。

1.6 酶反应及酶活的计算

在18mL50mmol/LpH7.2的磷酸盐缓冲液中加入1mL菌液,28℃200r/min摇床中预热10min,然后加入1mL纯丙烯腈,秒表计时准确反应5min后,加入1mL4mol/LHCl终止反应。得到的反应液与40g/L的乙酰胺等体积混合,用内标法在气相色谱仪上测定丙烯酰胺生成量[3](CAM),腈水合酶活性采用国际单位,定义为28℃反应条件下每分钟催化生成1μmol丙烯酰胺为一个活力单位(U)。酶活A(U/mL)计算公式:A=CAM×21000/(71.08×5)

2 结果与讨论

2.1 发酵条件的优化结果

2.1.1 pH对Rhodococcussp.SHZ 1菌体浓度及腈水合酶酶活的影响

发酵初期,pH值随菌体生长一直下降,下降到4.9左右以后,持续20h,这段时间菌体生长缓慢。菌体生长过程中消耗大量葡萄糖而产生有机酸是导致pH值降低的主要原因。发酵后期,由于菌体产生自溶,从而使pH值回升(图1)。

在发酵过程中对pH值加以调控,使其稳定在7.0~7.2,结果表明,维持pH的稳定可提高菌体细胞浓度及酶活,对照工艺中随发酵时间延长菌体浓度缓慢增加,直到72h时达到最大值29.27g/L,而在pH调控工艺中从18h到48h菌体生长进入对数生长期,这一阶段内菌体浓度随时间呈指数增加,48h开始直到发酵结束,菌体生长虽然略有波动,但总体上处于一个较为稳定的时期。发酵终了时菌体浓度提高到32.95g/L,酶活达到3118U/mL比对照工艺分别提高了12.6%和36%(图2)。

2.1.2 补加葡萄糖工艺

葡萄糖是腈水合酶发酵中最主要的碳源[4]。在发酵过程中,一般有两个耗糖高峰期,第一次高峰出现在菌体的指数生长期,主要用于菌体生长;第二次高峰出现在快速产酶期,主要用于产酶和维持菌体自身代谢活动(图3)。当葡萄糖趋于耗尽时,产酶速率也迅速下降。因此认为,如果在发酵过程中,对葡萄糖浓度加以调控,从而可以提高菌体浓度,相应地酶活也会提高。但发酵初期,过高的葡萄糖浓度会抑制菌体生长,初始培养基中葡萄糖浓度为2%,发酵过程中通过补加,使浓度保持在5g/L,发酵结束后,菌体浓度比对照工艺提高了72.9%,酶活从对照工艺的2294U/mL提高到5226U/mL,是对照工艺的2.28倍。

2.2 酶学性质

2.2.1 pH对腈水合酶酶活及稳定性的影响目前,水合反应基本都是在中性环境中进行的[5],大多数文献报道的最佳pH范围都是7.0~7.5。本试验考察了pH为4~8范围内的相对酶活(RA)的变化情况(图4),pH-RA曲线呈钟罩型。当pH为4~6时酶活较小,pH6.4~8时,酶活先增大,pH7.6时达到最大值,pH6.8~7.6时酶活变化不大,当继续增加pH值,则酶活急剧下降,因此Rhodococcussp.SHZ 1菌株所产腈水合酶催化反应的最适pH在6.8~7.6。

2.2.2 温度对酶活及其稳定性的影响

通常情况下,温度升高,酶的催化反应速度会加快,但温度升高会引起酶的热变性。大多数菌种的腈水合酶的最大反应速率发生在40~50℃,有些嗜热菌的会更高一些[6]。本试验所采用的酶其酶活随反应温度的变化见图5,其最适催化反应温度是30℃,而35~40℃其相对酶活均在90%左右,而温度达到70℃时,几乎检测不到酶活。

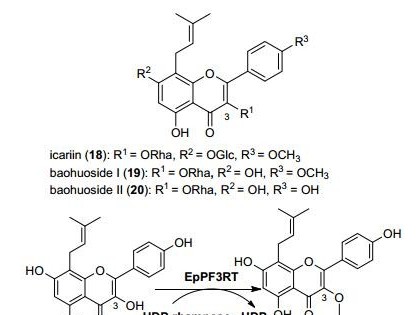

2.2.3 底物丙烯腈对酶活的影响

在水合反应和酶活测定中,丙烯腈是反应的底物。由于丙烯腈是有毒物质,过高的浓度会导致酶的失活;但对于化学反应来说,较高的底物浓度又可以加快反应速率。由图6可知,当丙烯腈浓度较小时,其反应速率较低,随着丙烯腈浓度的不断升高,反应速率也在逐渐上升。当丙烯腈浓度达到7.2%时,相对酶活最高,在此研究中,丙烯腈的最大浓度为8.0%,没有对酶活产生明显的抑制作用,说明本实验中所使用的Rhodococcussp.SHZ 1菌株对于底物的耐受性是比较强的。

2.2.4 产物丙烯酰胺的浓度对酶的影响

当丙烯酰胺浓度为10%时,反应后丙烯酰胺的转化率最高,当浓度不断增加,丙烯酰胺的转化率逐渐降低(表1)。当浓度达到40%时,用气相色谱检测酶活时可以看到底物丙烯腈没有减少,但是产物丙烯酰胺的浓度反而下降[5],由此可见在此浓度下,腈水合酶不能将丙烯腈转化为丙烯酰胺。因此,较高浓度的丙烯酰胺会明显抑制酶的活性。