关键词:蛋白酶;羊毛;稳定剂;前处理剂;防毡缩整理

近年来,随着洗衣机的普及和国际流行趋势的变化,羊毛织物越来越向内衣化和轻薄型方向发展,因此洗涤显得十分频繁,从而人们对羊毛纺织物易护理的要求也越来越高。比如,要求全羊毛服装可机洗,穿着或洗涤后抗皱或免烫,手感柔软以及抗起球等等。实际上,羊毛织物要实现以上功能的处理并不是完全独立的,而是相辅相成、密切相关的。其中,最为基本的就是如何实现羊毛织物的防毡缩。

1 羊毛防毡缩的方法

羊毛织物可以通过多种途径来实现防毡缩的目的,其依据是建立在如何减小羊毛鳞片层定向摩擦效应的基础上发展起来的。目前所采用的方法归纳起来有3大类。

1.1 聚合物法

羊毛织物用聚合物处理可赋予织物防缩、柔软和抗起球的效果,已经开发的聚合物虽然不少,但获得广泛应用的并不多,主要有以下3类聚合物。

① 氨基甲酸乙酯预聚体的水溶性亚硫酸盐加成物,如Synthappret BAP (Bayer)、Elastron BAP (第一工业制药)、DICRYLAN WSR (CIBA)、TK SET UW(高松油脂)等。

② 具有Bunte 盐端基的聚合物,如Lankrolan SHR3 (Diamond Shamrok)等。

③ 硅乳液,如Basolan MW (BASF)、BY22-856D(Dow Corning)、TK SET W(高松油脂)、LANAPERM VPA (Clariant)等。

聚合物单独处理的缺点是防缩或柔软效果不够理想,处理效果不稳定,耐久性较差等。产生以上缺点的主要原因是羊毛表面的自由能较低,而大多数聚合物的自由能较高,它们很难在羊毛纤维表面产生均匀而有效的铺展。另外,羊毛表面其他残余物的存在也会阻碍聚合物和羊毛的结合,因此适当的前处理对于单独聚合物加工的效果是十分有利的。

1.2 氧化 - 聚合物法

羊毛先经过氧化剂处理,然后施加聚合物,这种方法既可以加工织物也可以加工毛条或毛纱,是采用最广泛的羊毛防毡缩处理方法,氯及其释氯剂是目前使用最多的氧化剂。氯化-聚合物处理在羊毛防缩整理中取得了巨大的成功,但经过这种方法加工除了容易引起羊毛纤维泛黄和色泽萎暗外,它所产生的AOX (Absorbable Organic Halogen)会造成严重的环境污染。氯化- Hecosett处理液中产生的AOX浓度高达39mg/L,相当于加工1t羊毛平均产生350g的AOX,其中将近80%来自氯化和水洗工序。AOX的毒性潜力很高,已被许多发达国家的法规严格限制。事实上,有关AOX排放标准的立法在德国、瑞典等欧洲国家已经制定出来,防止加工中AOX排放的限量正在讨论之中,如德国可能限量的浓度为0.5-1mg/L。

作为羊毛的氧处理剂,过一硫酸盐的应用已有30多年的历史,和氯化相比,它不但克服了氯化产生的一些缺点,而且对羊毛有温和的漂白作用,所以,过一硫酸盐—聚合物处理技术是一项有发展前途的羊毛非氯防毡缩处理技术。近年来开发的过一硫酸盐—硅乳液工艺,如Caroat-Ultratex(Ciba)、Dylan Ultrasoft(PPT)等,既可使羊毛获得适当的防缩效果,又能获得柔软的手感。过一硫酸盐—Basolan SW (BASF)工艺能使毛织物获得较好的防缩性能,同时也保持了羊毛柔软的手感。但过一硫酸盐对提高羊毛各种易护理的处理效果远不如氯化方法。

1.3 蛋白酶处理法

酶是具有高催化效率和专一性的生物催化剂,能选择性的催化某种物质的水解。酶本身也是蛋白质,可被生物降解,是有利于环境保护的“绿色”物质。酶催化作用的条件相当温和,有利于节能,是极具潜力的生物催化剂。淀粉酶退浆是在纺织工业中最早获得商业化应用的酶制剂,现在仍然被广泛应用。随着生物技术的发展,酶在纺织加工中的应用愈来愈广泛,涉及棉、毛、丝、麻等所有天然纤维及黏胶等化学纤维的前处理、后处理。纤维素织物的生物抛光酶洗是80年代开发的一项新技术,并很快获得商业化。经酶处理后,织物可获得光洁的表面,手感柔软,光亮度和颜色鲜艳度显著提高,起毛起球减少。蛋白酶在纺织工业中也已经有比较多的应用,主要适用于丝织物的酶洗加工以代替传统的石洗技术,丝的酶脱胶以代替传统的碱脱胶和酸脱胶。蛋白酶在羊毛防毡缩上的应用研究也已相当广泛,但能够真正实现产业化的应用为数极少。主要是因为在处理过程中蛋白酶比较容易失活,处理条件难于控制,并且如果处理条件控制不当的话,容易使羊毛产生过度的损伤。

本文作者选用碱性蛋白酶Argaenzyme STL处理羊毛,并比较了各种前处理对羊毛防缩效果和染色性能的影响,同时还分析研究了经蛋白酶处理后羊毛的一些物理化学性能的变化。

2实验

2.1 试样

48tex×2(66支美利奴羊毛条)针织物,预先经过充分洗净和松弛。

2.2 实验用试剂

蛋白酶Argaenzyme STL,获利16.0KNPU/g(上海雅运纺织化工有限公司);过一硫酸盐Basolan 448(BASF);氯化剂Basolan DC(BASF);氧化剂Argaprep WO(上海雅运纺织化工有限公司);蛋白酶稳定剂Argabuff 75 (上海雅运纺织化工有限公司);亚硫酸钠(化学纯)。

2.3 处理工艺

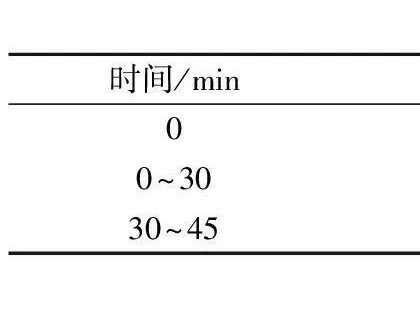

所有处理均在ZY-1062型高温高压染色机上进行。羊毛处理工艺条件如表1所示。

表1 羊毛处理工艺条件

|

处理剂 |

浓度 (%,owf) |

PH值 |

温度 /℃ |

时间 /min | |

|

前处理 |

Basolan 2448 |

3 |

4 |

30 |

45 |

|

Basolan DC |

3 |

4 |

30 |

45 | |

|

Argaprep WO |

3 |

4 |

30 |

45 | |

|

亚硫酸钠 |

3 |

8 |

40 |

45 | |

|

蛋白酶处理 |

Argaenzyme STL |

0.3-1 |

7-8 |

40-50 |

10-30 |

2.4 测试方法

① 毡缩率按照IWS TM31方法进行。

② 白度在Machbeth Color-eye 2180测色仪上测定试样的三刺激值,并计算白度。

③ 光泽在Goniophotometer GP-IR仪器上测量。

④ 弯曲性在FAST(CSTRO)测试仪上测试。

⑤ 强力按照GB/T7742-1987方法进行。

3 结果与讨论

3.1 不同前处理对羊毛防毡缩处理效果的影响

蛋白酶市作用于蛋白质或多肽,催化肽键水解的酶种,蛋白酶的基本催化反应如下:

用蛋白酶作用处理剂对羊毛进行防毡缩处理应该是一个比较有潜力的处理方法。但是,蛋白酶单独对羊毛进行处理效果并不好,究其原因可能是由于羊毛纤维表面及角质层中含有类脂物和许多胱氨酸二硫键等的特殊结构,能够阻碍一般化学试剂及酶的侵蚀和进攻所造成的。所以,应用蛋白酶对于羊毛纤维进行改性处理,必须首先对羊毛进行氧化或还原等前处理。

不同的前处理工艺与蛋白酶Argaenzymes STL处理相结合,防毡缩处理效果如表2所示。

从表2数据中可以看出,所有的前处理助剂对蛋白酶处理都有所帮助,氧化前处理的效果要比还原前处理的效果为佳,而氧化前处理中尤以Basolan DC和Argaprep WO的效果为最好,两者对羊毛进行前处理以后,再用蛋白酶 Argaenzymes STL进行处理,可以达到单独采用氯化剂丝光处理的效果。

表2 不同前处理的羊毛面积毡缩率(%)

|

前处理助剂 |

用量(%.owf) |

面积毡缩率(%) | |

|

经蛋白酶处理 |

不经蛋白酶处理 | ||

|

亚硫酸钠 |

3 |

18.0 |

41 |

|

Basolan 2448 |

3 |

6.5 |

27 |

|

Basolan DC |

3 |

-1.0 |

15 |

|

Argaprep WO |

3 |

1.0 |

18 |

|

无前处理 |

- |

38 |

|

|

Basolan DC |

8 |

- |

0.5 |

注:蛋白酶处理的Argaenzymes STL用量为0.5%(owf),pH值7.5,温度45℃,时间20min。

3.2 温度对羊毛防毡缩性能的影响

作者选用前处理效果较好的Basolan DC和Argaprep WO作为前处理助剂,试验温度对蛋白酶Argaenzymes STL作用于羊毛上防毡缩性能的影响。试验结果如表3所示。

从表3中的结果可以看出,湿度为45-50℃之间进行蛋白酶处理是比较合适的。湿度太低,蛋白酶作用较慢;温度太高,蛋白酶的活力容易失去,也会造成处理效果不理想。

3.3 pH值对羊毛防毡缩性能的影响

同样选用Basolan DC和Argaprep WO作为前处理助剂,试验pH值对蛋白酶 Argaenzymes STL作用于羊毛上防毡缩性能的影响。试验结果如表4所示。

表3 不同温度处理的羊毛面积毡缩率(%)

|

蛋白酶处理温度/℃ |

35 |

40 |

45 |

50 |

55 | |

|

前处理 |

Basolan DC |

12 |

6.5 |

-1.0 |

4.0 |

10 |

|

Argaprep WO |

11 |

5.0 |

1.0 |

3.5 |

10 | |

注:蛋白酶作用的温度为45℃,用量0.5%(owf),时间20min。

表4 不同pH值处理的羊毛面积毡缩率(%)

|

蛋白酶处理pH值 |

6.5 |

7.0 |

7.5 |

8.0 |

8.5 | |

|

前处理 |

Basolan DC |

14 |

6.5 |

-1.0 |

4.5 |

11 |

|

Argaprep WO |

16 |

5.0 |

1.0 |

4.5 |

12 | |

注:蛋白酶作用的温度为45℃,用量0.5%(owf),时间20min。

从表4中的数据发现,pH值为7.5-8.0之间进行蛋白酶处理是比较合适的。PH值太低,蛋白酶作用较慢;pH值太高,蛋白酶同样作用缓慢,也会造成处理效果的不理想。