L-苯丙氨酸是人体必需的8种氨基酸之一,是临床医药氨基酸输液和食品添加剂的重要组成成分。近年来由于氨基酸类抗癌药物及抗病毒药物的开发应用,特别是甜味剂阿斯巴甜作为20世纪90年代国际市场最流行的甜味剂产品,使得市场对L-苯丙氨酸的需求激增[1]。

L-苯丙氨酸的工业化生产路线主要有发酵法和酶法。酶法具有产物浓度高、生产能力强等优点,是目前国内外L-苯丙氨酸的主要生产路线。其中苯丙酮酸酶法被认为是最经济、最直接的L-苯丙氨酸生产路线[3]。苯丙酮酸酶法路线成功的关键之一是转氨酶的高活性表达,该酶一般由微生物发酵产生,故不同的反应器类型影响到转氨酶的产酶量及活性,培养过程的能耗及效率也直接影响到生产成本。在以往的研究中发现,采用机械搅拌式生物反应器[3],尽管培养所得的转氨酶活性较高,但培养周期较长,培养成本也较高。

气升式反应器利用所通入的气体输入能量进行混和,与传统机械搅拌式发酵罐相比具有结构简单、能耗低、流场剪切力小的特点而得到广泛的关注[4]。文中设计了一种新型的气升式反应器,它有效地强化了反应器内氧的传递,减少了搅拌对微生物细胞的剪切作用,满足了微生物细胞的生长和产酶需要,提高了酶的产率、缩短了生产周期,降低了产酶成本。

1 实验材料与方法

1.1 实验用生物反应器

内循环气升式反应器:内外套筒均由硼硅玻璃组装而成,反应器体积1.5L,外套筒内径100mm,气体分布孔直径为1~1.5mm,高径比2.5∶1。

外循环气升式反应器:反应器由不锈钢制造,反应器体积15L,反应器直径100mm,气体分布器安装在循环管底部,由喷口直径2~3mm的喷嘴组构成。机械搅拌生物反应器,体积分别为1.5和15L。标准配制。

1.2 发酵菌种

大肠杆菌No.1,本研究室保藏。

1.3 斜面培养基

普通肉汤培养基。

1.4 种子及发酵培养基葡萄糖1.5%,蛋白胨1.0%,玉米浆2.0%,MgSO4 0.1%,酵母膏0.5%,KH2PO4 0.1%。pH7.0~7.5。

1.5 发酵培养条件反应器装液量为70%,培养基pH7.0,35~37℃培养15~20h。

1.6 微生物生长及转氨酶比酶活的测定

生长光密度的测定:取样稀释25倍,用752可见紫外分光光度仪测定640nm处的吸光值。

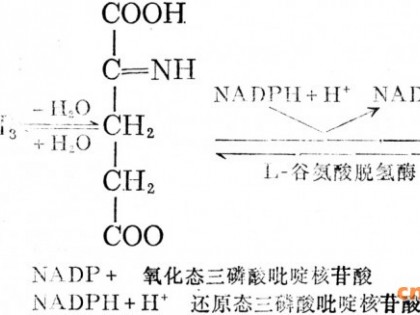

转氨酶比酶活:以每毫升酶液在1h内转化底物苯丙酮酸的摩尔数为相对酶活。

酶活计算公式:E=(C1-C2)×V1×1000/(V2×164)

其中:C1为底物的初始浓度;C2为反应后底物浓度;V1为底物体积;V2为酶液体积;164是苯丙酮酸的摩尔质量。

1.7 测量方法

苯丙酮酸的含量测定:Fe3+显色法,见参考文献[5]。

体积氧传递系数(kLa)的测量:采用动态电极法,见参考文献[6]。

2 实验结果与讨论

2.1 内循环气升式反应器结构与操作参数对传质与混合的影响

对于内循环气升式反应器,内外套筒的直径比、气体分布器的孔径是主要的结构参数,通气量是主要的发酵操作条件。良好的液体混合、较高的体积氧传质系数kLa是获得理想发酵结果的保证。以1.5L的玻璃反应器为例,笔者研究了反应器结构及操作参数对反应器传质的影响,结果见表1。

从表1可看出,随着内套筒直径和通气量的增加,反应器的混和时间及kLa值均随之上升但喷嘴直径影响不大,故实际发酵中采用的内套筒直径为60mm,喷嘴直径为1.5mm。

2.2 外循环气升式反应器结构与操作参数对传质与混合的影响

对于外循环气升式反应器,外循环的内径气体分布器的孔径是主要的结构参数,通气量是影响发酵的主要因素。针对15L的不锈钢反应器,对不同循环管的内径及气体分布器的喷嘴直径进行了考察,结果见表2。

从表2可发现,循环管内径对kLa的影响较大,而通气量和喷嘴的直径影响不大,故实际培养采用的循环管内径为50mm,喷嘴的直径为3mm。

2.3 内循环气升式反应器中转氨酶的发酵产酶结果

在1.5L的玻璃发酵罐中(内套筒直径为6cm,喷嘴直径1.5mm,通气量2mL/L)进行L-苯丙氨酸生产菌的发酵培养,菌体生长迅速,培养周期较机械搅拌罐有明显的缩短,转氨酶的酶活提高了20%(见表3)。

2.4 外循环气升式反应器中转氨酶的产酶结果

在15L的不锈钢外循环气升式反应器中进行L-苯丙氨酸生产菌的发酵培养,通气量1mL/L,菌体生长迅速,培养周期较机械搅拌罐有明显的缩短,转氨酶的酶活也相应提高了10%以上。

3 实验小结

通过对2种气升式反应器的结构参数及操作参数的研究,在1.5L内循环、15L外循环气升式反应器中进行了转氨酶的产酶培养,发现利用气升式反应器培养周期明显缩短,产酶的酶活有相应的提高,因此气升式反应器与传统的机械搅拌式反应器相比,有明显的优势,若进一步优化,可应用于L-苯丙氨酸的产业化。