在生化反应和微生物发酵过程中, 连续检测多种有关的生物、生化参数(生物量/细胞活性、底物/营养、产物/ 代谢物), 是生物技术领域研究者和工程师们有效地对过程进行控制的必要前提。一位长期从事发酵研究的学者由此憾慨:"我们可以将生物工艺放大1万吨规模,但接种后便祈祷,我们试图根据有限的参数在掌握平衡, ……我们才刚刚触及到在线控制的边缘"。在我国谷氨酸行业已开发了实用的生物传感器,应用结果表明了它们在控制上的重大作用。三年来生物传感器在我国最大的两个新兴味精企业集团周口和济宁(96年合计总产量为18万吨味精)倍受青睐。在周口厂广为流传这样一件事:一位刚刚踏离校门的实习生用生物传感器及时预报发酵中的异常现象,避免了多起重大生产事故的发生;还是这位年轻人,首次用的乳酸传感器分析在研中的"八五"国家攻关项目100立方米气升式发酵罐发酵液,为参数控制中的争议找到了根据。是钻研生物传感器这项新技术使这位年轻人在短短一年内成为周口味精厂颇有名气的技术骨干。谷氨酸传感器解决了谷氨酸上清液的离交回收中快速测定问题,在生物传感器监控下的离交工序可增收20%,其效益相当于使工厂净创收4%。乳酸生物传感器改变了谷氨酸发酵中中间产物无法测定的现状,在乳酸传感器的指示下,正确地控制葡萄糖向谷氨酸转化的方向,使河南周口和山东济宁味精厂跃入技术先进行列。葡萄糖传感器有效地监控了双酶法制糖过程……因此我们可以预言:一旦真正实现生物传感器的在线测定与过程控制,现行的谷氨酸发酵生产技术将会产生重大变革。

一、研究和应用概况

1989年,我国第一台达到国际先进水平的生物传感器--SBA-30型乳酸分析仪研制成功,并实现了商品化。

1992年,SBA-40型谷氨酸葡萄糖双功能分析仪研制成功,它使谷氨酸分析速度从半小时缩短到一分钟,又能同时得到葡萄糖的含量,在味精行业应用属国际首创。当年开始应用的单位有济宁、济南、青岛、茌平等昧精厂。

1993年,周口、威海、天津、杭卅、幽兰等味精厂开始应用双功能分析仪。济宁、周口厂用乳酸传感器控制发酵生产取得明显效果。杭卅厂用于谷氨酸离交回收、周口厂用于气升发酵罐都取得明显效果。

1994年,周口厂全面使用生物传感器。福卅、浙江等味精厂开始应用。

1995年,广西、广东、武汉、辽河等味精厂开始使用双功能分析仪。完成了糖化酶快速测定的生物传感器的研制。

1996年, 用于发酵过程在线控制主机的四指标生物传感器通过专家鉴定。96年3月25日科技日报报道了我国生物传感器在研究应用上面取得突破,达到国际先进水平。

1997年, "谷氨酸、乳酸、葡萄糖生物传感器"课题获得国家发明奖。周口、济宁两家味精企业集团应用生物传感器量达到35台。

|

|

二、生物传感器给谷氨酸工厂带来了什么?

1、提供了新的发酵控制参数。

谷氨酸行业沿用了三十年的工艺过程控制的主要参数是:OD值、还原糖和谷氨酸。由于测定速度和准确度的限制,不能做到按实际需要来收集这些控制信息,生物传感器提供了快速而准确的方法,使谷氨酸发酵中各种有用信息的获取成为现实。如下表:

|

|

参数

|

原工艺

|

生物传感器应用后的工艺

|

|

菌体密度(OD)

|

隔2小时测定一次

|

在线显示OD的传感器正在研制中,每小时测一次比较合适,它可作为谷氨酸发酵的青霉素工艺中确定青霉素添加时间

|

|

底物

|

用还原糖来近似代表葡萄糖,约2-6小时测一次

|

葡萄糖值,一小时测一次①根据糖消耗确定微生物的生长速率②与谷氨酸产生速率一起计算转化率③放罐时间的确定

|

|

产物浓度

|

在12-28小时,隔6小时测一次,后期隔2小时测一次

|

①在0-18小时之间,确定菌体生长势的强弱,间接确定最适生物素加入量②后期应控制乳酸值不大於0.2%;当乳酸值持续上升,即使加大通风也无法控制时表明,菌体生长密度太大。③也是确定补糖时机是否合适的指标

|

|

副产物浓度

|

不测乳酸

|

|

| 新标准的发布后,为与葡萄糖成分直接有关的营养成分和商品生产、流通中的供需双方及食品监督和管理机构提供了一个科学的成分分析依据。葡萄糖不仅是生物体的重要的成分,它本身也是一种重要的商品,它是淀粉质原料的水解产物,很多物质水解后也产生葡萄糖,仅列入中国食品大全的生产纯葡萄糖或淀粉转化糖厂家有122家【2】(见表2),这些厂家的产品都可以直接按照GB/T16285-96中的酶电极法来测定其产品中葡萄糖的含量。蔗糖的生产厂家有439家,它可按国标GB-500.8-85的方法处理,然后再依据国标GB/T16285-96中的酶电极法直接测定其含量。淀粉业共有厂家525家,淀粉含量的测定原先是按照GB 12099-87的方法,测定的是还原糖而不是葡萄糖,应用酶电极法测定葡萄糖可以取代还原糖的测定方法,简化其测定程序,结果更加科学而可靠。 |

|

2、监控离交柱谷氨酸的浓度。

谷氨酸传感器可测出0.1%的谷氨酸浓度变化,而瓦氏法不可能达到这样的精确度。过去离子交换单用pH控制的方式是错误的,它造成谷氨酸的大量流失。使用谷氨酸传感器可以使离交回收率提高30-50%。

|

|

实例:离子交换回收过程中谷氨酸和pH的变化曲线

|

|

|

3、监控糖水解过程,葡萄糖与还原糖的比值可衡量糖质量。

4、糖化酶活力的快速测定,正确控制水解糖时的加酶量,提高糖质量。

5、发酵过程或设备异常现象的早期预报

①染菌:耗糖速率出现异常,谷氨酸不出现。

②种子老化:发酵前期出现谷氨酸。

③原料糖质量不合格:还原糖与葡萄糖的差值过大,糖化不完全。

④乳酸控制:

生长前期(11-18小时)乳酸峰值太低:表示菌体活力不足。

生长后期乳酸太高:表示通气量不足,或搅拌不良或补糖太晚,或菌体量过多(生物素过多),或空气系统受堵,或风量计校正不当等。在补料控制方面用乳酸传感器可以正确地控制补料时间,由于补糖造成乳酸峰值出现时间是有规律性的,补糖时机掌握得不合适,往往是造成放罐时乳酸值增高,转化率降低的重要原因。

⑤生物素量不足或过多:最初出现谷氨酸的时间提前或推迟。

三、几种过程控制用的生物传感分析仪

尽管生物传感器在国内的应用才开始起步,但是它们有十分良好的发展前景。今天的实验室生物传感分析仪将变成明天的在线过程分析系统。但这种转变有时是一个复杂的过程。首先,作为过程分析系统必须要适应工厂条件下的连续过程测量的要求;其次,用于分析的样品不仅要有代表性,而且还必须以最小的滞后传送给仪器,在组成和物理状态上不能有明显的变化,而且洁净的程度要为过程分析器所能接受;最后,也是最重要的原因,对过程分析系统提出了苛刻的可靠性要求,生产过程的效率、产量经常十分依赖于这种系统,一台精确可靠在线分析系统,对一个高效率的工艺过程可以是一个无价之宝,而一台不准确不可靠的分析仪表,可能会造成生产的低效率运转而酿成损失。

SBA-40A型双电极生物传感分析仪是目前味精厂广泛使用的仪器,经三年多应用考验,证明了它能够在工厂环境下24小时不仃机连续运行,操作比较简便。能适合不同素质的人员的要求,一般故障工厂的仪表技术人员或化验员都能自行处理。在SBA-40A型的基础上,新设计的SBA-40B型也即将问世,它在进样方式上改为光控,并重新安排了液体系统中泵的位置,这样可以增加它连续使用中的可靠性,减少操作不当引起仪器损坏可能性;其操作面板文字也全部改成中文的。SBA-40型的传感器配置可以有谷氨酸-葡萄糖、谷氨酸-乳酸、葡萄糖-乳酸、葡萄糖-尿素氮和葡萄糖-乙醇等多种,只需要更换酶膜就能实现。在连续使用中酶膜的寿命都能达到一个月以上。SBA-40型在味精厂的应用为下阶段的在线过程控制准备了良好的技术基础。

SBA-50型单电极生物传感分析仪是1996年鉴定的新仪器,它可以在糖化、离交、淀粉测定等只需要一个指标的场合下应用。

1996年1月新鉴定的SBA-60型四指标生物传感分析系统是在线系统的主机,它由486电子计算机作控制中心,采用486微机控制四个生物传感器、一组电脑采样系统和八个执行机构,在实验室条件下可以连续自动运行,自动开机和关机,并可以把样品稀释到所需要的倍数。预计将在"九五国家科技攻关项目"中达到实用化的目标。目前配套的自动稀释器已完成,年内将在谷氨酸发酵厂实现试运行。

四、糖化过程中的应用

谷氨酸发酵中糖液质量是至关重要的,因为淀粉糖化不好时不仅浪费了粮食,而且会把谷氨酸产生菌不能利用的大分子带入发酵液,造成发酵中泡沫增多,通气不良,乳酸增高;对后提取也带来很多麻烦;并将增加污水排放的BOD量。

1、静态分析

只用葡萄糖传感器就可完成糖水解中有关物料的中间质量控制分析,方法如下:

①淀粉含量测定:采用一定的预处理程序(先糊化,再糖化,然后定容)处理淀粉,使它们转化成葡萄糖后再测定。

②淀粉品质测定:不同品种的淀粉,用同一程序处理,测定葡萄糖值和还原糖值,用葡萄糖/还原糖X100%作为指标。

③水解糖液的质量:也用葡萄糖/还原糖X100%作为指标。

④ 淀粉糊化后的糊精质量评定:除了用碘液试验合格外,还应测定葡萄糖值,该值越低越好,这样使糖化酶的作用的底物相对数量减少,有利于节省酶的用量和提高糖液的质量。

⑤糖化酶的定量测定:可以在40型或50型仪器上直接测定。如果有不同厂家的酶,则可以用同一浓度的糊精,在相同测定条件上进行比较。

2、动态分析

连续随时间进程检测水解过程中的葡萄糖含量的变化,对于糖化过程模型的建立十分重要,由于各种原料经常变化的原因,动态分析工作应经常进行。例如:精确称取125mg糊精,定容到100ml,加入5微升10万单位的酶液进行水解,直接测定得到以下一组数据:

------------------------------------------------------------------

时间 0m 1m 5m 10m 30m 1h 2h 3h 5h 7h 12h 24h 30h

------------------------------------------------------------------

葡萄糖 0.7 3.0 17.8 33.5 70.9 80.4 105 109 115 116 119 121.3 121.3

------------------------------------------------------------------

糖化过程的各种试验方案,如加酶量、温度、pH及不同质量的糊精等都可以用类似方法进行实验,以得到最佳工艺参数。

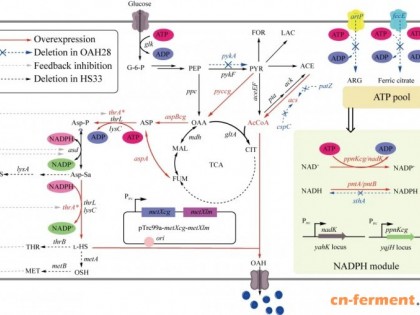

五、谷氨酸发酵过程控制的理论和设想

谷氨酸发酵过程控制的目的是通过现代化的试验与计算手段,使发酵在最优环境条件下进行,以达到最大的生产能力。

目前谷氨酸的发酵有一个其他发酵行业无法比拟的有利条件是检测底物、中间产物和产物的生物传感器已经成龙配套;这些传感器经实践证明是比较稳定的,可以采用取出后稀释的方法用生物传感器进行了离线测定。同样地,将来可用引流法进行自动在线检测。

谷氨酸发酵过程控制的现状:

八十年代开始,电子计算机在生物技术领域的应用越来越广泛:一是它可以用于进行离线发酵过程的动力学和最佳化的研究,就是建立数学模型和模拟发酵过程;二是用做发酵过程的控制机;三是用作发酵过程数据的存储和处理系统。目前国外较先进的商品发酵罐都可以用电子计算机进行(温度、罐压、搅拌速度、空气流量、pH、溶解氧、消泡、氧化还原电位等)参数测量和控制。但是一些对控制发酵过程至关重要的参数,如底物、产物、中间产物、细胞浓度、发酵液的粘度、气液界面面积等,却还不能顺利地进行联机(在线)测量和控制。这主要是由于缺乏可以发挥电子计算机潜在全部优点的、适合自动监控发酵过程中某些参数的传感器。生物传感器、自动化分析方法以及电子计算机与生物技术之间接口技术的发展,将扩大计算机技术在微生物工程方面的应用范围,使发酵生产过程实现高度自动化。

随着近年来生物传感器在谷氨酸行业的应用,估计在"九五"期间能够有计划分步骤地实现发酵中的在线过程控制,即第一步实现离线条件下的生物传感器检测,并收集有关资料为在线监测创造条件;第二步是把生物传感分析仪改造成连续工作的在线系统,并实现引流法在线跟踪分析测定;第三步就可以实现补糖系统的自动控制和pH自动控制,以及展开计算机数据的大量处理研究工作,最终达到全面的谷氨酸发酵全自动化控制的目的。

目前的有利条件有三个:一是生物传感器已在一些味精厂有三年多使用历史,通过离线检测得到了许多第一手的重要资料,并且培养了相应的熟悉这一技术的队伍。二是已选定了适合我国谷氨酸发酵行业现状的比较科学的控制参数,它们是,物理化学参数 ;温度、风量、罐压、液氨量、通过引流取得的生物参数:葡萄糖、谷氨酸、乳酸、菌体生长量、pH 等,三是在线检测系统的研制工作进展顺利,已经有了带有自动稀释器的用486微机控制的SBA-60型四电极生物传感分析系统。

现阶段我们正在围绕以下工作为在线过程控制的实现作准备:

①普及推广液氮菌种保藏技术;这项技术我们已在济宁味精厂推广实现,其好处是可以通过这种方式得到性质稳定、不需传代的菌体,这给生产和发酵过程控制模型研究(得到起始条件一致的菌种)带来很多方便。

②基于引流原理的生长量(OD)相关的传感器。实践证明,发酵中生长量的在线测定,是谷氨酸发酵控制中不可缺少的重要参数,生长量(OD值)目前是离线测定的,由于长期采用的是581分光光度计,稀释倍数太低,结果只对前12小时控制有效。我们在小罐在线系统的实验证明,对发酵液增加一倍稀释量,然后控制OD值为1.8左右,用这个指标来控制发酵过程,能使发酵做到稳产高产。生长量的自动在线测定装置也预定要在SBA-60型在线分析系统中配套。

③研究葡萄糖消耗的规律:当初期葡萄糖为15%,发酵周期为30小时的时候,整个发酵周期的葡萄糖消耗的平均速率是0.5%/小时,但是糖的消耗是不均衡的,初期是长菌期,消耗很慢,最大消耗速率一般出现在12-16小时,后期到放罐前又比较慢。研究糖消耗规律的目的是优化补糖方式。在谷氨酸均衡产酸期连续补糖,就能得到最高的谷氨酸产量。

④研究谷氨酸产生的规律:在上述条件下,如最后的产酸达到9.0%, 整个周期的平均转化率为60%/小时。由于在淀粉糖发酵工艺中菌体生长期(0-8小时)谷氨酸并不产生,因此8-30小时期间,平均产酸速率为0.375%/小时,平均转化率将达到70-72%左右(假设8小时已消耗2%葡萄糖)。发酵中、后期(以每小时计)的产酸率的表现出低高低的规律。

⑤基于引流原理的新型pH仪的研制:实践表明,均衡产酸是高产的前

提,不均衡产酸往往是pH控制不当(氮源失控)所造成的,因此,作到均衡产酸必须精确地控制pH值,延长均衡产酸期就能达到高产目的。

⑥生物素量的优化控制:在发酵过程中,出现谷氨酸的时间是和生物素浓度有关的,当生物素量低于亚适量时,可能在8小时以前产生谷氨酸,当生物素量高于亚适量时,谷氨酸出现时间将推迟;利用这个规律,就能做到生物素量的早期预测,及时调整工艺,从而解决长期以来淀粉原料中带入的生物素量不好确定造成生产不稳定的难题。

⑦乳酸值的控制问题:乳酸值的控制问题与生物传感器的应用也许是我国谷氨酸行业近年来生产技术进步的一项最重要的标志。我们在谷氨酸发酵在线实验中发现,乳酸在整个发酵过程中周期性地出现峰值,前期乳酸值升高与菌体活力有关,第12-13小时最高,到18小时下降到最低值。正常发酵中,如不补糖,中后期乳酸值不会增高。当补糖后的8小时,又会出现乳酸峰值,控制不好的批次,既使用权增大风量,也河能使用权乳酸值下降。补糖时间太晚,是造成放罐时乳酸值增高的重要原因。而放罐时乳酸值太高。100%地引起谷氨酸数量的锐减。现在在周口、济宁、武汉等厂的发酵车间已把这一项目列为常规的测定,效果非常明显。但在其它厂仍需进一步推广应用。

⑧在加添加青霉素的谷氨酸发酵工艺中的应用:在生长的什么阶段添加青霉素是影响产酸的关键,正在研制中的测定生长量的传感器及葡萄糖和谷氨酸传感器也许能在这方面有所贡献。在青霉素添加后随后得到谷氨酸产生速率也可能是一个指标,这起码可以比传统分析方法提前几个小时得到有用的信息。

在上述的系列研究的基础上,我们有可能得到大量的设计在线控制系统模型的第一手资料,用来指导设计分批补料方案后,有可能使现有的生产能力和成本出现新的突破,从而使发酵控制全面实现计算机控制有了现实可行的模式。新的SBA-60型在线控制系统小发酵罐的控制由计算机完成,控制面板见附图。

(原文在发酵科技通讯上发表)

|