发酵控制是长期以来生物发酵行业关注的问题。近六年以来生物传感器引入谷氨酸行业[1,2,3],为谷氨酸发酵界提供了快速可靠的新的检测工具,也为控制问题提供了新思路。在谷氨酸的发酵控制中,乳酸指标格外引人注目[4,5]。尤其是通过生物传感在线分析系统提供了精确的连续在线分析手段,方便地获取得到发酵过程中有关物质的变化信息,使发酵过程中乳酸变化的规律性得到一定程度认识和阐明。

本项研究通过对谷氨酸发酵过程的多种生物传感器指标连续在线检测,在收集大量小罐发酵数据基础上,根据发酵过程中乳酸值变化及其与产量、光密度关系的研究,总结了发酵参数变化的规律性,并提出了以控制乳酸参数为基础的发酵控制模型。

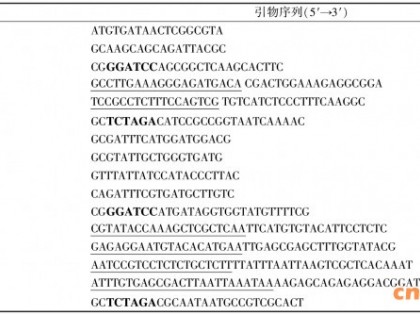

1. 材料与方法

1.1. 菌株 采用9114菌种

1.2. 仪器和测定方法

谷氨酸、L乳酸和葡萄糖测定:用SBA-60型四电极在线检测系统(包括PC计算机、自动稀释系统和生物传感系统及10立升小发酵罐)每隔一小时自动测定二次,取平均值,数据在PC机内贮存。

pH测定和调整:用与SBA-60型主机计算机连接的SBA-罐外采样自动pH系统(自制)测定得到的pH值,每15分钟测定一次,并自动反馈启动加氨泵,加氨时间在PC机上直接设置。

光密度测定:现阶段每隔1小时在小发酵罐上自动取样后,稀释25倍,在岛津UV-120分光光度计上,用1cm比色杯测定结果)

2. 结果

2.1 谷氨酸发酵过程的前期出现乳酸峰值是正常发酵的普遍规律,发酵前期维持乳酸峰较高水平是发酵高产的前提条件。

在比较正常淀粉糖为原料的谷氨酸发酵批次中,都有可以检测到的L-乳酸存在;当谷氨酸菌体开始生长,经对数增殖,并向产酸期转化的过程中(约在发酵开始的11小时左右),发酵液中乳酸含量由少到多增加到最一个最大值。在产酸旺期(12-17小时),乳酸急剧下降到一个最低值。此时,如果不补糖,乳酸值将维持在低水平,直到放罐。

以我们在小罐发酵的用在线分析系统连续检测得到的18批次实验数据为例(表一),来进一步证明这种规律的普遍性:

在发酵正常的1-10批次,乳酸峰值出现时间平均为第11小时,峰值范围为:0.86%-1.855%, 最大光密度值范围为1.75-2.1,最大光密度值出现时间至少在15小时以后。

在发酵不正常的11-16批次,乳酸值则一般不超过0.85%,甚至于不出现峰值(第17批)。同时最大光密度值范围在0.944-1.704。

表一、小罐谷氨酸发酵记录

比较产量、最大乳酸峰值和最大光密度值三者关系,我们得到以下的结论:在谷氨酸菌完成代谢转换后出现的乳酸峰值大小是衡量发酵成功与否的最主要指标,而出现比乳酸峰值晚的光密度指标,及发酵的中后期每小时葡萄糖增加速率和谷氨酸的产生速率也可以衡量发酵的成功率。相比之下,以应用乳酸指标来控制发酵成功率最为有效和直观(表二)。

表二:产量、乳酸峰值和光密度值的关系

2.2 补糖是引起发酵中后期乳酸升高的重要原因。

为了得到比较高的发酵产率,在发酵的中后期,应采取补糖的方式提高发酵生产能力。实验发现:糖的补充,必然出现乳酸值的升高现象(图1)。这一过程与氧的供应量无直接关系,而与补糖的数量和时间密切相关:每补一次糖,都会出现乳酸的升高的现象,然后乳酸逐渐下降(图1)。补糖数量越多,时间越晚,乳酸的峰值越高,乳酸值的下降越慢。

2.3放罐时乳酸增高是造成谷氨酸转化率下降的重要原因

由于补糖过多过晚,造成的放罐时乳酸的增高,是造成发酵转化率下降的重要原因,这已被许多发酵厂家证实[4,5]。

3 讨论

3.1谷氨酸发酵中乳酸产生的机理

众所周知,谷氨酸菌的产酸是微生物产生次生物质的代谢问题。谷氨酸过程控制的主要目标的构建成一条理想的葡萄糖转化谷氨酸的代谢通道。这个通道的要素是发酵菌在生长初期形成的具有产酸能力的总菌体量,它由种子液的质量、各种生物素决定因子、其他营养因子和发酵条件所确定。谷氨酸发酵控制的全过程都是围绕这四方面进行的。

对于大多数发酵工厂而言,由于测定方法的限制,生物素的量不能快速地精确测定,光密度指标也很不敏感。因此寻找一个可靠的指示代谢通道的指标,是谷氨酸代谢控制的关键。乳酸峰值大小和出现时间是非常可靠又可行的代谢通道指标。

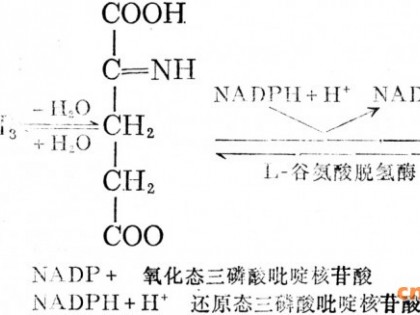

从理论上来说,乳酸是葡萄糖转化为谷氨酸时最重要中间产物,它与丙酮酸之间的转化是可逆的:

乳酸脱氢酶

L-乳酸+NAD 丙酮酸+NADH+H+ (1)

因此,L-乳酸出现峰值(指发酵时间为10-14小时时出现的峰值),表明了发酸过程中丙酮酸和NDAH的大量存在,为谷氨酸的合成中需要的NADPH的生成创造了必要的物质条件,在有a-酮戊二酸存在时,大量合成谷氨酸:

谷氨酸脱氢酶

a-酮戊二酸+ NADPH+NH4+ 谷氨酸+NADP+H+ (2)

出现乳酸峰值后的4-5小时,恰恰是产谷氨酸的高峰期,大量NH4+被消耗,NADH也可以转化成NADPH,被用于谷氨酸的合成,由于反应(1),L-乳酸向丙酮酸转化,L-乳酸的量急剧地下降到最低点,此后的发酵进入中期,代谢强度减弱,谷氨酸产生的逐渐速率变慢。

由此可见。乳酸峰值的大小是发酵过程控制成功与否的主要指标。它表明了发酵液配方、菌体发育程度及条件控制是否最适,代谢通道是否足够"粗",它的检测方法十分简单:只要在第10小时-15小时每小时测定一次乳酸值,其中最高的乳酸值就是峰值。

3.2 特殊的乳酸值升高现象

配料成分中生物素含量太高造成乳酸值和光密度增高,见表一第17批次的结果。

缺氨也引起乳酸的增高,见第18批次的结果:在发酵中由于短时间停电,停止供给NH3水,结果出现乳酸值增高现象。

3.2 补料控制的研究

补料是提高谷氨酸发酵能力(产量/单位罐体积,单位时间)的主要途径。在乳酸峰值出现后的5-6小时,乳酸值逐渐降到最小值,这意味着谷氨酸代谢能力还没有被充分利用。但是补糖能引起乳酸值的升高(图1)。通过乳酸含量的分析,深入补料引起乳酸值升高和下降的机理,确定补料量及时间,将有可能得到最好的发酵控制结果。经研究谷氨酸发酵中最佳的补糖时机是在发酵中期乳酸值下降到低谷前的1-2小时,这一时间比传统的补糖时间要早。在最适当的时间补糖可以提高发酵的生产能力,但是,必须在乳酸检测结果的指导下进行,否则会引起发酵放罐时的乳酸增高。

3. 4谷氨酸发酵中乳酸控制的模型

通过谷氨酸发酵中乳酸出现规律的研究,设想进一步用各种补料的手段,在乳酸峰值出现后的最佳时机补料(包括糖、生物素或其它限制因子)。有可能使乳酸峰值出现后的乳酸低谷升高、并延续到发酵的中后期,并下降。通过这种方式,有可能提高发酵中后期的产谷氨酸能力,创造出和挖掘出谷氨酸发酵的最大生产能力。图2是用乳酸曲线表达的各种谷氨酸发酵可能的模型。

谷氨酸发酵中乳酸峰值的出现是正常的代谢途径得以构建完成的表现。一些经典的文献[6]曾指出谷氨酸产生菌黄色短杆菌在氧供应不足时,积累乳酸。这一结论至少是不完善的。在本研究中出现的乳酸峰值基本上不受氧供应量的影响,相反地即使在氧供应充足的情况下,停止供给氨水同样会出现大量乳酸的积累。在发酵高峰前后出现乳酸值的升降是一种正常的代谢现象,这种现象,不仅不会造成谷氨酸发酵的失控,而且可以作为衡量控制发酵的重要代谢指标,进一步探索高产的途径。

参 考 文 献

1. 于信令主编,L-谷氨酸和葡萄糖的快速测定,味精工业手册,中国轻工业出版社1995年4月,580-587。

2. 冯德荣,尚雪芹等(1993), 食品与发酵工业.93(2),p33-37.

3. 冯德荣,冯云水,周万里等(1990),山东科学. 3(3):1-6.

4. 寇天平 (1994).发酵科技通讯 23(2),p38.

5. 张灿丽,曹北斗(1995发酵科技通讯 23(2),p38-39.

6. Y.Hison,H. Enei,and H,Shibai,L-Glutamic Acid Fermentation, In Comprehensive Biotechnology,Vol.3, pp592-600

*本项研究由国家"九五"生物技术攻关课题和山东省自然科学研究基金资助

关键词:生物传感器 乳酸传感器 谷氨酸 发酵控制

摘要:通过对谷氨酸发酵过程的多种生物传感器指标连续在线检测,在收集大量小罐发酵数据基础上,得到谷氨酸发酵过程中乳酸值变化规律,总结了发酵参数变化的规律性,并提出了以控制乳酸参数基础上的发酵控制模型。