章健

(上海新立工业微生物科技有限公司,上海200231)

摘要 文章主要介绍以基因工程构建菌种E. coli (pTH08+prh-T04)/VT418发酵生产L-苏氨酸,在10M3发酵罐中发酵产酸8.5-9.0%;转化率39-41%;周期48-52小时。文章强调在苏氨酸发酵过程中pH值以及溶氧的控制非常重要

关键词:基因工程、发酵、苏氨酸

一、前言

L-苏氨酸是一种必需氨基酸,按世界粮农组织的标准计算,一克食品蛋白质中含苏氨酸40mg,占全部氨基酸的11%。欧美型食品中缺少苏氨酸,补充苏氨酸就能提高食品的营养价值。配合饲料也需要苏氨酸,因此近十年来,苏氨酸生产增长了5.3倍。具统计,1990年全世界苏氨酸产量为700吨/年,1996年增加到4000吨/年,2002年则猛增至35000吨。资料显示,使用植物型饲料,成畜必需添加赖氨酸和苏氨酸,比例为10:1,而幼畜为3:1。按10:1计算,目前全世界苏氨酸的需求量不应低于5万吨/年,缺口为较大。[1]

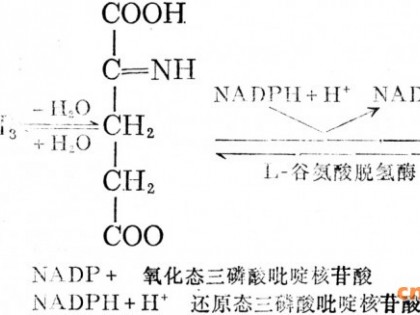

苏氨酸的生物合成途径及代谢调控机理来看,苏氨酸和赖氨酸一样,同属天冬氨酸族氨基酸。是葡萄糖经糖酵解途径生成丙酮酸,再经三羧酸循环CO2固定反应生成四碳二羧酸,后经氨基化反应生成天冬氨酸。国内外通常用传统育种和基因工程方法来获得苏氨酸的高产菌种,传统育种目前最高产酸为2-3%。在基因工程菌方面,木柱等将解除AKⅠ和HDⅡ反馈抑制的突变株HNr59的Etr-1基因导入产苏氨酸25g/L的T-693菌株,选育出具有6种调节变异组合的转导子T-1026,相同条件下可产苏氨酸40g/L。据日本味之素公司报道,用E.coliK12菌株(AHVr+Ile-+Met-+pro-)含苏氨酸合成酶操纵子基因的质粒转化E.coliK12(Thr-),积累苏氨酸13.4g/L(转化率40%),小罐发酵产酸65g/L,转化率48%。[2]前苏联全苏工业微生物遗传育种研究所的Debabov等构建了大肠杆菌基因工程菌E.coli BKIIMB-3996 工程菌,重组质粒Pvic40中含苏氨酸操纵子的三个基因thr A, thrB, thrC,遗传标记为Sac+(能以蔗糖为碳源), thr r (抗苏氨酸)和Hser(抗高丝氨酸),在蔗糖为碳源的流加补料方式,最高产量为85.0 g/L。[3]

综上所述,国内外用传统育种方法的菌种产酸水平在30-40g/L;用基因工程方法的菌种产酸水平在80-90g/L。

二、材料与方法

1. 菌种:E. coli (pTH08+prh-T04)/VT418 (上海新立公司构建)

2. 培养基配方

2.1 斜面培养基(g/l)

葡萄糖 2.0 NH4Cl 1.0 KH2PO4 1.5 Na2HPO4 3.5 MgSO4·7H2O 0.1 琼脂 20.0 加蒸馏水溶解,调pH7.0-7.2,定容1000ml,0.8Kg/cm2灭均30分钟,冷却至50℃左右加入氨苄青霉素溶液,最终浓度为50γ/ml。

2.2 摇瓶种子培养基(g/l)

葡萄糖 40.0 KH2PO4 1.0 MgSO4·7H2O 0.5 (NH4)2SO4 10.0 玉米浆2.0 CaCO3 15 氨苄青霉素 50γ/ml 加自来水溶解,调pH7.0-7.2,定容1000ml,分装至500ml摇瓶,0.8Kg/cm2 灭菌30分钟,接种前加入CaCO3(121℃,60分钟灭菌,烘干)和氨苄青霉素。

2.3摇瓶发酵培养基(g/l)

葡萄糖 80.0 (NH4)2SO4 25.0 KH2PO4 2.0 MgSO4·7H2O 1.0 MnSO4·5H2O 0.5 FeSO4·7H2O 0.5 CaCO3 30.0 加自来水溶解,调pH7.0-7.2,定容1000ml,分装至500ml摇瓶,0.8Kg/cm2 灭菌30分钟,接种前加入CaCO3(121℃,60分钟灭菌,烘干)

2.4 种子罐培养基

葡萄糖4% (NH4)2SO4 1% KH2PO4 0.1% MgSO4·7H2O 0.05% 玉米浆 0.2% 泡敌0.01%。加水溶解pH自然,121℃灭菌20分钟,消后定容400L。接种前加入无菌氨苄青霉素50ug/L。

2.5 发酵罐培养基

葡萄糖8% (NH4)2SO4 2.5% KH2PO4 0.2% MgSO4·7H2O 0.1% FeSO4·5H2O 0.05% MnSO4·5H2O 0.05% 泡敌 0.01%。加自来水溶解pH自然,121℃灭菌20分钟,消后定容5.1M3。1.0Kg/cm2灭菌20分钟。

3. 培养方法

3.1 斜面培养:斜面培养基上划线接种,37℃培养1-2天。

3.2 摇瓶培养:37℃,往复式摇床,冲程89cm,转速120r/m,种子培养24小时,接种量5%,发酵摇瓶培养48小时。

3.3 种子罐培养方法:将成熟摇瓶种无菌状态收集于接种瓶中,用压差法接入500L种子罐。用液氨将pH调至6.8~7.2,并将控制点设定在6.4。中间控制温度37℃罐压0.05 Mpa,转速260rpm,初始风量10 M3/hr。起始溶氧100%,培养过程中溶氧控制不低于15%。一般培养时间在13~15小时。移种条件:产酸0.5~0.7%,残糖1.0~1.5%,OD值0.3~0.4。

3.4 将成熟种子接入10M3发酵罐,初始控制: 温度37±1℃,罐压0.05Mpa ,转速140-240rpm,风量120-540M3/hr ,PH6.4~6.5,溶氧控制不低于10%。当还原糖低于4%时,开始流加50%葡萄糖溶液。理论上流加糖度与消耗糖度相当,一般使发酵液糖度在2~4%之间。后期停止流加,使发酵糖度小于0.5%。

4. 分析方法

4.1 苏氨酸含量:纸层析法。

4.2 还原糖:菲林定糖法。

三、结果与讨论

1. 工程菌种的构建

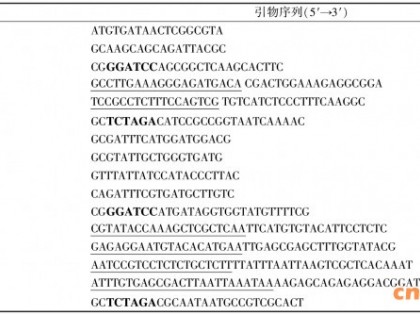

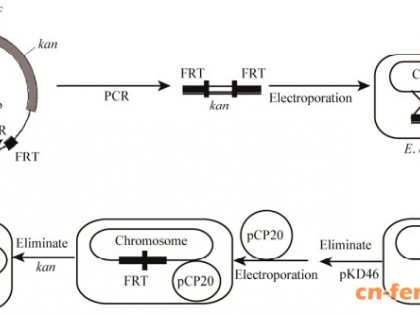

第一步,解除L-苏氨酸生物合成反馈调节,去除支路代谢的传统方法是采用诱变方法,选育营养缺陷型和代谢类似物抗性菌株;

第二步,强化表达苏氨酸操纵子,将大肠杆菌中苏氨酸合成酶基因thrA、thrB和thrC克隆到质粒pET-11a,并在受体大肠杆菌中表达;

第三步,将苏氨酸分泌相关基因rthB、rhtC克隆到质粒prh-T04,并在受体大肠杆菌中表达。如图一所示:

图1、E. coli (pTH08+prh-T04)/VT418菌种构建示意图

2、pH对发酵的影响

我们通过对发酵pH精密控制,中和剂为氨水,结果如下图所示:

图2、pH对发酵的影响

3、溶氧对发酵的影响

我们选择两批典型的发酵罐批,一批是充分满足溶氧,另一批是不能充分满足溶氧,结果显示:充分满足溶氧的罐批发酵结果明显好于不能充分满足溶氧发酵罐批。说明控制溶氧对苏氨酸发酵是非常重要。

图3、溶氧对发酵的影响曲线

4、典型罐批的发酵结果

4.1 过程曲线

图4、10M3发酵罐典型发酵曲线

4.2发酵液HPLC图谱

图5、10M3发酵罐发酵液HPLC图谱(点击图片可放大)

4.3发酵结果技术参数

10M3发酵罐的发酵结果为:产酸8.5-9.0%;转化率39-41%;周期48-52小时。

四、结束语

加入分泌基因的大肠杆菌构建菌种对苏氨酸发酵是高产、稳定的。除菌种的遗传特性外,发酵过程中pH值和溶氧的控制也是非常重要的。

五、参考文献

[1]李乃强、张启先,赖氨酸等氨基酸类产品的产业和市场发展分析,氨基酸呈味核苷酸生产技术交流会论文集,2004.8