一、双锥回转真空干燥机概述:

本双锥回转真空干燥机广泛适用于制药、化工、食品、染料、粉末冶金等行业粉、粒状(包括品状)物料的干燥。

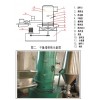

该干燥机罐体中间为圆柱形,两端为圆锥形,圆锥顶部设进、出料口(兼作人孔)、罐体内、外共分三层,中间夹套加热介质可以是蒸汽或循环热水,保温层为中碱超细玻璃棉等,热损失极少;内层投放物料,将被干燥物料置于真空状态下,通过干燥容器夹套热煤间接传导加热,使物料达到干燥的目的;在干燥过程中双锥形立体容器整体缓慢旋转,不断翻动被干燥物料更新干燥表面,加速被干燥物料所含液体的蒸发,并不断地通过真空泵吸收排出,若排出液体需收回,可加回收装置予以回收,容器整体转动设有正、反转,从而充分利用容器内整个的传热面积,以提高干燥效率;这样避免了热敏性物料在干燥时表面返黄的现象,并大大缩短了物料干燥时间,仅为同类物料在真空烘箱内所需干燥时间的2/3左右,提高了劳动生产率;特别适用于易氧化和易燃、易爆的物料和热敏性物料的干燥;在要求不破坏品形的物料、严格限制金属离子的物料以及要求排出挥发物(或有毒物质)须回收(或破坏毒性)的物料,则更能显示出它的优越性。

二、本机组的优良特性说明:

1、常规双锥干燥机的抽真空头为单头且不随罐体旋转,由于抽真空头一般较重和在安装时真空管与旋转轴不同心的原因,往往造成真空管与罐体自臂座间的密封填料磨损过快,造成间隙过大,少量物料进入罐体自臂座,且与碳钢部分接触,若物料被铁离子污染,会在下一批物料干燥时被真空抽入罐内造成一批物料的报废,后果极其严重。同时物料进入罐体自臂座内还会造成真空管磨损及管端密封部件(旋转接头或机封)的损坏。因此我单位工程技术人员针对此缺点通过技术攻关,采用新型结构解决了这个技术难点。设计了:装有真空头的抽真空管与罐体同步旋转的先进技术,这样避免了其他厂家设备因筒体与真空管的磨损而导致产品被残余物料或密封圈磨损物料污染的弊病。在众多企业使用后,优秀的效果得到广泛的好评。被认为是目前国内解决这一问题的最好最有效的措施。

2、该新型结构主要为三头抽真空形式,真空头通过半球体与罐体焊接在一起,三个真空头通过法兰与半球体联接,这样便于拆卸更换;真空头与罐体同步旋转由于三个真空头按120度分布,这样会保证始终有一个真空头露在物料的外面,使抽真空持续进行。由于真空头与抽真空管不连接,这样在旋转时密封部位的受力很小,保证了密封的可靠性,同时由于半球体与罐体焊接在一起也隔断了物料进入罐体自臂座内的通道。因此,以上改进基本上解决了上述难题,后经过客户的实际应用,证明是安全有效的。

3、筒体两端均首先采用了最先进的旋转接头进行密封,改变了以往填料密封容易磨损而漏真空、漏水的不良现象。

4、可升降传动电机的安装高度,由于本设备设计了电机活动支架,能够确保在链条长时间运行后有变形、松动的情况下,通过调整电机活动支架来调节链条的最佳涨紧度,避免链条松动时,罐体运动时有滑动现象、对轴有较大扭力易损坏设备的现象发生。

5、设备可采用变频调速的方式,使设备启动平稳,电机电流不过大,延长设备寿命。人孔盖与桶体密封可为耐温耐压的硅橡胶材料,出料口为真空蝶阀,不仅可以确保罐内真空度,而且可以调节出料时的流量。

6、主机进料口可选择人工进料和自动真空吸料方式;出料口配高真空蝶阀,密封性强,方便控制出料速度。

7、设备检修门采用内加强型结构,使得检修门门面平整,开关时无晃动现象;门的连接及开关形式采用铰链及插销结构,方便检修门的开关,确保门的良好关闭程度。

本干燥器操作简单,进出料方便,大幅度减轻了工人劳动强度,同时亦减少了物料在干燥过程中受到的环境污染,提高了产品质量,符合药品管理规范“GMP”的要求。

三、规格与技术参数:

常用技术数据

|

型号 |

100 |

200 |

350 |

500 |

750 |

1000 |

1500 |

2000 |

3000 |

5000 |

|

总容积(L) |

100 |

200 |

350 |

500 |

750 |

1000 |

1500 |

2000 |

3000 |

5000 |

|

工作容积(L) |

50 |

100 |

175 |

250 |

375 |

500 |

750 |

1000 |

1500 |

2500 |

|

加热面积(m2) |

1.1 |

1.8 |

2.3 |

2.8 |

3.9 |

5.1 |

6.5 |

8.2 |

10.2 |

18.2 |

|

转速(r/min) |

8 |

6 |

4 |

4 |

||||||

|

装料系数 |

≤50% |

|||||||||

|

电机功率(kW) |

0.75 |

1.1 |

1.5 |

1.5 |

2 |

3 |

3 |

4 |

5.5 |

11 |

|

转架高度(mm) |

1810 |

1910 |

2090 |

2195 |

2500 |

2665 |

2915 |

3055 |

3330 |

4210 |

|

整机重量(kg) |

720 |

900 |

1000 |

1150 |

1430 |

2200 |

2600 |

3000 |

4800 |

8000 |

|

罐内设计压力(MPa) |

0.09—0.098 |

|||||||||

|

夹层设计压力(Mpa) |

0.3 |

|||||||||

注:1、对干燥前后容积有很大变化的物料,其装料系数可适当增加。

2、装料系数为0.2-0.5(按罐内容积计)。

3、特殊需要可另行设计。

通过发酵工业网认证

通过发酵工业网认证